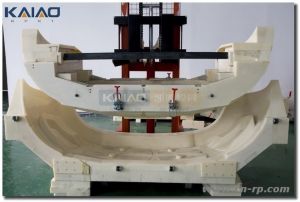

工藝介紹

RIM低壓灌注(ReactionInjectionMoulding)又名低壓反應注射成型。是套用於快速模製品生產的一項手板加工新工藝,它將雙組份聚氨酯材料經混合後,在常溫、低壓環境下注入快速模具內,通過材料的聚合、交聯、固化等化學和物理過程形成製品。具有效率高、生產周期短、過程簡單、成本低的優點。適用於產品開發過程中的小批量試製,以及小批量生產的、結構較簡單的覆蓋件和大型厚壁及不均勻壁厚製品的生產。

工藝過程:

RIM低壓灌注工藝過程為:單體或預聚物以液體狀態經計量泵以一定的配比進入混合頭進行混合。混合物注入模具後,在模具內快速反應並交聯固化,脫模後即為RIM製品。這一過程可簡化為:貯存→計量→混合→充模→固化→脫模→後處理。

(1)貯存。RIM工藝所用的兩組分原液通常在一定溫度下分別貯存在2個貯存器中,貯存器一般為壓力容器。在不成型時,原液通常在0.2~0.3MPa的低壓下,在貯存器、換熱器和混合頭中不停地循環。對聚氨酯而言,原液溫度一般為20~40℃,溫度控制精度為±1℃。

(2)計量。兩組分原液的計量一般由液壓系統來完成,液壓系統由泵、閥及輔件(控制液體物料的管路系統與控制分配缸工作的油路系統)所組成。注射時還需經過高低壓轉換裝置將壓力轉換為注射所需的壓力。原液用液壓定量泵進行計量輸出,要求計量精度至少為±1.5%,最好控制在±1%。

RIM低壓灌注

RIM低壓灌注(3)混合。在RIM製品成型中,產品質量的好壞很大程度上取決於混合頭的混合質量,生產能力則完全取決於混合頭的混合質量。一般採用的壓力為10MPa左右,以獲得較佳的混合效果。

(4)充模。反應注射物料充模的特點是料流的速度很高。為此,要求原液的粘度不能過高,例如,聚氨酯混合料充模時的粘度為0.1Pa.s左右。流量控制:600g/s。

(5)固化。聚氨酯雙組分混合料在注入模腔後具有很高的反應性,可在很短的時間內完成固化定型。但由於塑膠的導熱性差,大量的反應熱不能及時散發,故而使成型物內部溫度遠高於表層溫度,致使成型物的固化從內向外進行。為防止型腔內的溫度過高(不能高於樹脂的熱分解溫度),應該充分發揮模具的換熱功能來散發熱量。

技術參數

適用模具:ABS模具(100件以上);樹脂模具(300件以上);鋁合金模具(1000件以上)。

澆注材料:雙組份聚氨酯PU。目前所用材料:HD-PU4210,DCP-RIM,AXSON-RIM875。

物理性能:類似PP/ABS。產品具有耐老化,抗衝擊力強,吻合度高,易裝卸等特點。

RIM手板模型

RIM手板模型注射壓力:10MPa左右。流量控制:600g/s.

一般工作時間:15-30分鐘/件,脫模溫度可控制在40℃以下,脫模後零件在80℃環境下固化2-4小時性能最佳。

標準複製精度:±0.20mm/100mm。

澆注樣件厚度:最佳澆注厚度4~6mm,最大澆注厚度10mm。

最大澆注工件:2000mm*1200mm*1000mm,10KG。