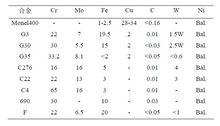

組成結構

元素組成

G3元素組成

G3元素組成G3鎳基耐蝕合金以抗液體介質(室溫,有時也可高於室溫)腐蝕能力為其主要性能。含鎳量一般不超過70%,主要添加Cu,Cr,Mo,Fe,W等,以適應各種不同化學性質的工作介質。其主要合金化原理如下:

鎳:基體元素,具有非常好的延展性,面心立方結構,結構穩定,能夠容納大量的合金元素。對鹼溶液有極佳的抵抗能力。

鋁:作為脫氧劑,冶煉時去除熔化金屬的氧。

碳:有害元素,會導致碳化物的形成,造成晶界敏化,降低腐蝕性能。

鉻:主要的合金元素,增強對氧化性溶液(如硝酸,鉻酸)的抵抗能力,同時增強對局部腐蝕的抵抗能力(如點蝕、縫隙腐蝕)。

銅:增強對非氧化性溶液的抵抗能力(如鹽酸、稀硫酸)。

鐵:在滿足使用性能的情況下用來降低成本,但是使用鐵質模具和廢料來生產就不可避免包含一些鐵的成分。

鎢和 鉬:增強對氧化性溶液的抵抗能力(如鹽酸、稀硫酸),增強對局部腐蝕的抵抗能力。

鈮和 釩:原來用於固定碳元素。

矽:有害元素,原材料冶煉中帶過來,要儘可能的降低,矽會穩定碳化物和金屬間化合物,如σ相、μ相。

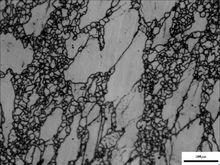

微觀結構

G3微觀結構(200倍)

G3微觀結構(200倍)G3合金再結晶後,隨著保溫時間的延長,奧氏體晶粒發生了長大和粗化,有的晶界部分有二次再結晶生成並發生長大;晶粒度隨著溫度的增高長大粗化的更明顯,這是因為隨著溫度升高,位錯密度減小,晶界遷移速率變快,晶粒長大速度變大;在其它變形條件相同的條件下,初始晶粒度大小和再結晶後的晶粒大小沒有必然的聯繫,總體來說初始晶粒度越大再結晶晶粒越大,但長大規律不明顯;在其它變形條件一定的情況下,隨著應變速率的升高,再結晶晶粒變細,這是因為在其它變形條件相同的情況下,應變速率越高,變形後的位錯密度越大,再結晶的驅動力越大,形核率也越高,因而再結晶晶粒越多,晶粒尺寸越小;隨著變形溫度升高,晶粒尺寸增加較大,其原因是在其它變形條件相同的情況下,變形溫度越高,材料的位錯密度越小,導致再結晶時形核率減少;同時溫度越高再結晶的晶粒的長大速度越快,後形核的再結晶核來不及長大就被先長大的大晶粒吞併,從而再結晶過程中能長大的晶粒數減少,再結晶晶粒變粗。

G3發展簡史

先進國家發展情況

Hastelloy G3合金是一種性能優越的鎳基耐蝕合金。目前國外除了Haynes公司,主要有美國特殊鋼公司、日本住友金屬公司、德國V&M公司研究和生產G一3合金。這些公司對G一3合金的研究較早,具有多年的開發和生產經驗。對G一3合金在腐蝕環境下的耐蝕性能方面也進行了研究,如Hibner等的研究結果表明,冷加工強化型的鎳基耐蝕合金中,G一3合金的耐蝕性能優於825、028合金。G一3合金在溫度220℃、pH=3.3、Cl一濃度為15.175%、H2S和CO:分壓均為2.1 MPa的腐蝕環境中,仍表現出良好的耐腐蝕性能。此外,Hibner等還研究了G一3合金晶粒尺寸大小對其在墨西哥灣模擬酸性溶液(25%NaC!+1.03 MPaH2S+1.03 MPa C02,溫度為218℃)中的耐應力腐蝕開裂和晶間腐蝕的影響。慢應變速率腐蝕試驗結果表明,G一3合金斷面收縮率和延伸率均大於92%,且不出現二次裂紋,G一3合金表現出良好的抗應力腐蝕開裂能力。當晶粒度從6—7.5級變化到4—5.5級時,對其抗應力腐蝕開裂的影響很小。晶間腐蝕試驗表明,G一3合金的腐蝕速率大約為0.27~0.36 mm/a,明顯低於化工過程最大容許腐蝕速率(0.61 mm/a),晶粒度對晶間腐蝕的影響也很小 Thompson等採用循環動電位掃描法研究了G一3合金在C1.濃度為100 g/L、溫度為50℃的酸性溶液中的點蝕行為。結果表明,G一3合金的點蝕電位為0.59 V,當電位超過此值時,腐蝕電流迅速增大,耐腐蝕性能大大降低。

國外某大型化學公司生產氯化物及氟化物的反應器遭受嚴重腐蝕,按ASME規範要求,12-18個月就需要更換一次設備。反應工藝中使用多種碳氫化合物、硫酸、氟化銨及一定數量的催化劑,運行溫度為93℃。選擇多種材料在反應器內進行了18個月的試驗評價,其腐蝕速率: UNSN06059,3.0mm/a; UNSN08031,13mm/a;UNSN10276,8.9 mm/a; UNSN10665,6.4 mm/a。據此使用UNSN06059(名義成分23%Cr,16%Mo,小於1%Fe,0.005%C,其餘為Ni)鎳基合金材料製造了反應器,已實際運行2年以上仍性能良好,預期可以作用42-48個月,服役壽命比以前可延長3-4倍。美國304與316L奧氏體不鏽鋼在沸騰的42%MgCl2中1-2h即發生應力腐蝕斷裂,而鎳基耐蝕合金Cr-Ni-Mo系的C-276及625在同樣條件下1000h仍未斷。在50℃的10%FeCl3中的縫隙腐蝕數據:316L不鏽鋼為11.68mm/a,合金625為3.15mm/a,而C-276十分輕微,小於0.01mm/a。另有資料介紹:在中等濃度的HCL沸騰溶液中,316不鏽鋼的腐蝕速率要高過B-3(Ni-Mo系)鎳基合金4個數量級以上。超臨界水氧化(SCWO)技術下的腐蝕問題。SCWO是利用處於超臨界狀態(介於液、氣之間,溫度和壓力均超過臨界狀態點的水稱為超臨界水)下的水所具有獨特性質,將各種有機廢水和廢物徹底處理,最終得到CO2、氮氣、純淨的水以及少量無機鹽。這是近年來由美國MIT發展起來的一種前景非常廣闊的處理毒害難溶廢棄物的新技術,而且效率高、成本低。但是,直接制約SCWO技術大規模產業化套用的關鍵問題在於:迫切需要解決用於進行超臨界水氧化反應的設備材料耐SCWO介質腐蝕的問題。SCWO下使用的材料既要耐高溫、高壓,又要具有極好的耐腐蝕性能。業已證實,不鏽鋼在超臨界水氧化環境中很不穩定,316不鏽鋼的腐蝕速率高達51.5 mm/a,625,C-276,C-22均在15.2-17.8mm/a,Ni-Fe-Cr系的G-30最低,為5.1mm/a。在超臨界水的高溫氧化過程中,鎳基合金的表面能夠形成富含Cr2O3,NiO和Mo的保護膜,其耐蝕性明顯優於表面無保護膜形成的316不鏽鋼,另外陶瓷材料耐用SCWO環境腐蝕的性能也較差。因此,目前的研究普遍認為鎳基耐蝕合金是用於超臨界水中的較好材料,有人建議用625合金做SCWO反應容器材料,而用C-276作預熱和冷卻裝置材料。由於目前已有的鎳基耐蝕合金SCWO中的腐蝕速率尚未能達到作為設備結構材料的要求(≤0.5 mm/a),因此,針對這一國際熱點的新技術,需要深入開展SCWO系統設備材料的腐蝕損傷機理研究,在此基礎上發展耐SC-WO的新型鎳基耐蝕合金鎳基耐蝕合金是一類綜合性能十分優良的耐蝕材料,可以勝任一般不鏽鋼和其它金屬、非金屬材料所無法解決的嚴重工程腐蝕問題,值得大力發展與擴大其套用。由於鎳基耐蝕合金具有多種系列,使用時應注意介質性質、工作條件與材料選擇的匹配。另外,很有必要開發高性能的通用型Ni-Cr-Mo耐蝕合金以及對付諸如SCWO介質腐蝕的新材料。

中國發展情況

中國已經有幾家單位對該合金進行了相關的研究開發工作。採用真空感應爐進行了G3合金的冶煉,對其高溫熱變形行為、第二相析出及溶解行為進行了研究。研究結果表明鍛態G3合金在1150~1220。C高溫熱塑性好,是比較合適的熱變形溫度對G3合金在CO2、HS2環境中不同溫度、不同壓力下的鈍化膜進行了研究 表明隨著介質壓力和溫度的升高,鈍化膜內的金屬氧化膜向金屬硫化膜轉變,導致合金的耐蝕性能降低,寶鋼在國內率先開展G3鎳基合金油井管的國產化攻關工作 2007年7月首次試製成功。

G3的熱加工

G3的熱加工中國由於高酸性油氣田的開採,對G一3耐蝕合金需求量很大,中國已經有幾家單位對該合金進行了相關的研究開發工作。17A8]作。採用真空感應爐進行了G一3合金的冶煉,對其高溫熱變形行為、第二相析出及溶解行為進行了研究。採用熱擠壓和離心鑄造方法試製了4)133 mm×16 mm的荒管,並採用冷加工方法對其進行了強化。研究結果表明,鍛態G一3合金的高溫塑性差、變形區間窄。當變形溫度低於1 150℃時,合金中含有一定數量的碳化物和析出相,從而熱塑性較差,隨著熱變形溫度升高,第二相(M6C、M23C6和or相)溶解,合金塑性逐漸提高;當溫度高於1 220℃時,合金晶粒長大明顯,造成熱塑性降低,因此鍛態G一3合金在l 150~l 220。C高溫熱塑性好,是比較合適的熱變形溫度。張春霞、嚴密林等對G一3合金在含CO2、HS2、Cl一腐蝕性環境中的電偶腐蝕、鈍化膜的行為進行了研究。陳長風等採用XPS技術對G一3合金在CO2、HS2環境中不同溫度、不同壓力下的鈍化膜進行了研究,研究結果表明,G一3合金在CO2分壓為2 MPa、H2S分壓為3 MPa、溫度為130。C環境下時,合金表面形成一層具有雙層結構鈍化膜,鈍化膜表層主要為Cr(OH),,內層主要組成為Cr2O3,、Fe3O4。及各種合金元素,鈍化膜為雙極性n—P型半導體特徵。當介質溫度、壓力逐漸升高(CO2分壓為3.5 MPa、H2S分壓為3.5 MPa、溫度為205℃)時,鈍化膜為三層結構,外層主要是硫化物,過渡層含有較多的氫氧化物和金屬硫化物,內層主要是氧化物和金屬單質。隨著介質壓力和溫度的升高,鈍化膜內的金屬氧化膜向金屬硫化膜轉變,導致合金的耐蝕性能降。

崔世華等研究了高溫高壓CO2、H2S環境中CO2、CI-。濃度、pH值對合金腐蝕行為的影響。結果表明,鎳基合金在腐蝕介質中容易形成閉塞腐蝕微電池,Cl一出現後,Cl一容易擴散到閉塞腐蝕微電池內部,並與金屬離子形成化合物,發生陽極反應,破壞了鈍化膜的形成,加速了腐蝕,降低了合金的耐腐蝕性能。腐蝕介質pH值增大時,合金的自腐蝕電位降低(電位負移),腐蝕電流逐漸升高,鈍化膜的穩定性受到破壞,合金的耐蝕性能逐漸降低。

生產工藝

G3合金管材生產工藝:1 熱軋成型 2熱擠壓成型 ( G3合金高溫塑性差,熱成型溫度範圍窄,變形抗力較大,在1150℃~1220℃左右時,合金的熱塑性最好,因此G-3合金管材生產主要採用熱擠壓工藝成型。坯料在擠壓筒中的熱變形是熱擠壓成型中的關鍵技術,也是G-3合金管材生產的瓶頸)

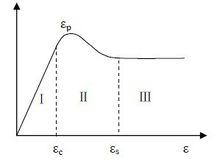

熱變形過程

在高溫奧氏體區變形的金屬,隨著變形量的增大,加工硬化過程和高溫動態軟化過程(動態回復和動態再結晶)同時進行。

Ⅰ 加工硬化階段(0<ε<εc)

變形過程受力情況

變形過程受力情況當塑性變形小時,位錯密度不斷增加,變形抗力也不斷增加直到最大值。另一方面,由於材料在高溫下變形,變形中產生的位錯能夠在熱加工過程中通過交滑移和攀移等方式運動,使部分位錯消失,部分重新排列,造成奧氏體的回覆。由於位錯的增值速度相對來說與變形量無關,而位錯的消失速度則與位錯密度值有關。因此當變形量逐漸增大時,位錯密度也增大,位錯消失速度也增大,反映在真應力—真應變曲線上隨著變形量增大加工硬化速度減慢,但是總的趨向在第一階段還是超過動態軟化,因此隨著變形量增加變形應力不斷增加。

Ⅱ 開始再結晶階段(εc<ε<εs)

在第一階段動態軟化抵消不了加工硬化,隨著變形量的增加金屬內部畸變能不斷升高,達到一定程度後在奧氏體中將發生動態再結晶。通過大角度晶界的移動,位錯大量消失,位錯原來集聚的地方形成新的晶粒。隨著變形的繼續進行,在熱加工過程中不斷形成再結晶核心並繼續成長直到完成一輪再結晶,變形應力降到最低值。發生動態再結晶需要一個最低的變形量,稱為動態再結晶的臨界變形量,以εc表示,εc幾乎與真應力—真應變曲線上峰值應力所對應的應變數εp相等,一般εc≈0.8-0.9εp。

Ⅲ 穩定變形階段(ε>εs)

動態再結晶發生後,隨著變形的繼續,一方面再結晶繼續發展,使金屬軟化;另一方面已發生動態再結晶的晶粒又承受新的變形,產生加工硬化。這兩個過程同時進行,達到平衡時,流變應力近似不變,使真應力—真應變曲線近似水平。這種情況稱為連續動態再結晶如。如果變形溫度較高,變形速率較小,則第三階段的真應力—真應變曲線可能出現波浪式變化,稱為間斷動態再結晶。

熱變形機制

(1) 動態回復

動態回復常常發生在一些層錯能較高的金屬的熱塑性變形過程中,如鋁及鋁合金,工業純鐵、鐵素體鋼以及鋅、鎂、錫等金屬。這類金屬在熱塑性變形時,其位錯的交滑移和攀移比較容易進行,因此一般認為動態回復是這類材料熱加工過程中唯一的軟化機制,即使在遠遠高於靜態再結晶溫度下進行熱加工,通常也只有動態回復而不發生動態再結晶。動態回復過程中發生的組織演化主要是點缺陷、位錯的消除和重排以及亞晶的形成。動態回復的發生降低了變形畸變能,減小了動態再結晶發生的驅動力,動態再結晶過程受到一定抑制或根本不發生。

當熱變形以動態回復機制進行時,其組織主要呈現以下特徵:原始晶粒沿變形方向被拉長,亞晶呈等軸性並且亞晶內位錯密度很低;其真應力-真應變曲線是一個逐漸增大直至達到一穩態流變階段的曲線,沒有峰值應力。動態回復機制發生的溫度一般在0.4-0.6Tm。動態回復後的金屬位錯密度高於相應的冷變形後靜態回復的密度。

(2) 動態再結晶

動態再結晶可以分為兩種:連續動態再結晶和斷續動態再結晶。金屬在變形中全部發生動態再結晶後,繼續變形一定程度後才開始發生第二輪動態再結晶,為斷續動態再結晶。反之,前一輪動態再結晶結束之前,在已發生動態再結晶的部分中,繼續變形,又重新發生動態再結晶,則為連續動態再結晶。斷續動態再結晶一般發生在變形溫度很高,應變速率極低的情況下,在大部分的變形條件下發生的都是連續動態再結晶。

動態再結晶是在變形過程中形核和長大的。變形停止,動態再結晶就停止。動態再結晶的形核方式與靜態再結晶類似,需要滿足 “尺寸和取向的差別”條件,即要求再結晶核心的尺寸要達到一定的臨界尺寸,一般為1-3μm;同時要求再結晶核心至少有一個大角度晶界。因此,動態再結晶的優先形核位置一般在應變集中的微區,如原始晶界、析出相周圍、孿晶界面等。動態再結晶晶粒長大的驅動力是新晶粒與原始晶粒間的畸變能差。動態再結晶過程的最大特點是新晶粒內部的畸變能還要隨著變形的進行而增大,所以在再結晶晶粒的長大過程中,長大驅動力隨變形的進行不斷減小,最終晶粒停止長大,達到一定的穩定尺寸。所以當熱變形達到穩定狀態時,其晶粒尺寸也呈穩定的分布。

動態再結晶能夠細化原始粗大奧氏體組織,得到新的畸變程度較小的晶粒,因此動態再結晶在熱加工中有著非常重要的套用。通常在動態再結晶發生前會有不同程度的動態回復發生,降低一部分的畸變能,但此時畸變能還是在增大的。隨著變形的進行,當應變達到臨界應變時,積累的大量畸變能便會引發動態再結晶,隨著再結晶的發生,位錯大量消除,畸變能降低。當全部畸變組織被新的再結晶晶粒占據時,再結晶過程結束。

晶粒尺寸主要受變形溫度、應變速率以及第二相的影響。在變形過程沒有晶界第二相時變形溫度的提高和應變速率的降低,動態再結晶晶粒尺寸變大。溫度和應變速率的綜合影響可以用Zener-Hollomn因子表示。

動態再結晶晶粒尺寸隨著Z因子的增大而減小,隨Z因子的減小而增大。金屬在熱變形時如有細小分散的第二相存在(如鋼中的碳化物,高溫合金中的金屬間化合物),會阻礙晶界移動,起抑制動態再結晶晶粒長大的作用。

(3) 亞動態再結晶、靜態再結晶以及晶粒長大

亞動態再結晶是動態再結晶核心在應變結束後的晶粒長大。靜態再結晶是在變形後在高位錯密度區(如晶界、形變帶)形成的沒有應變的新核心的形核與長大。再結晶完成後,在高溫繼續停留時,晶界會繼續遷動,但遷動的速度比較慢,大晶粒吞併小晶粒,這叫做晶粒長大。晶粒長大的驅動力不再是畸變能而是界面能。靜態再結晶和亞動態再結晶的不同在於,靜態再結晶強烈的依賴於形變數和溫度,較少依賴於應變速率,但是亞動態再結晶對應變不敏感,溫度略有影響,主要受應變速率的控制。

亞動態再結晶、靜態再結晶以及晶粒長大是金屬在熱變形後的高溫停留時間或變形間隙中發生的,可以統稱為後動態再結晶。動態再結晶與後動態再結晶構成了金屬在熱變形過程和變形間隙以及變形後期的組織演化,建立合適的動態再結晶以及後動態再結晶模型對於制定不同金屬材料的熱加工參數、熱變形組織的控制幫助十分重大。

套用領域

G系列合金(G3、G30、G35)主要用於石化工業如油井管、濕法磷酸生產使用的蒸發器,核工業中核燃料再生設備、以及鋼廠酸洗設備等。C系列合金(C276、C22、C4)是使用量最大的一類耐蝕合金之一,在氧化或還原環境下都有很好的耐腐蝕性。因此廣泛套用於各種腐蝕環境複雜的地方,如核工業、製藥工業等。690合金是一種非常重要的核材料,是核電站核能發電蒸汽管的不可替代材料,屬於核心部件,對應力腐蝕開裂具有很好的抵抗作用。

鑽採石油、天然氣時,除需要鑽探機械設備外,還需要專用管材,即鑽柱、套管、油管等,統稱為“油井管”。油氣工業用鋼總量中,油井管約占40%,是石油、天然氣開採中的一個重要組成部分。根據中國油氣開採環境的特殊性,專家認為,超高強度油套管、高抗擠套管、耐酸性環境腐蝕油管和特殊螺紋油井管是中國當今和未來急需的高性能油井管。中國高性能油井管基本上都依賴進口,生產上基本是空白的。因此,

G3管材

G3管材在中國大力開發高性能油井管已勢在必行。長期以來,油井管選材主要有13Cr、22Cr、25Cr、316不鏽鋼等。這幾種不鏽鋼強度較高,同時含有較高的Cr含量,在合金表面容易形成一層緻密的cr2o3鈍化膜,能有效抵抗CO,的腐蝕,且隨著Cr含量的增加,抗CO2腐蝕的能力逐漸增強油。但是隨著埋藏很深的高酸性油氣田的逐漸發現和開採,開採環境中H2S,CO2,S,C1一含量很高,常用的不鏽鋼管材已無法滿足開採需求。因此,高合金化的鎳基耐蝕合金(028、825、G一3、2550、050、625、C276)逐漸套用於油井管中 G3合金是一種性能優越的鎳基耐蝕合金,屬於含Mo、Cu的Ni-Cr-Fe系,它具有優良的抗氧化和大氣腐蝕及抗應力腐蝕開裂能力。合金中由於含有較高的Fe,相對於其它鎳基耐蝕合金具有成本低的特點。用該合金製成的油井管具有優異的抗H2S、CO2、Cl腐蝕性能,是酸性氣田油井管的最佳選材。

隨著酸性油氣田的逐步開發,鎳基合金油井管的需求量不斷上升。相關產品被國外少數廠家壟斷,中國

還沒有完全掌握鎳基耐蝕合金管材的製造技術,這嚴重威脅了國家的能源安全。因此,國產化鎳基合金管材勢在必行。鎳基合金由於變形抗力高,管材的成型只能採用熱擠壓方式。而國內對熱擠壓的研究主要集中在鋁合金、鎂合金等輕質金屬,由於合金的材料學特徵不同,其難度遠遠小於鎳基合金的熱擠壓。因此,有必要建立鎳基合金材料學特性與熱擠壓工藝的關聯,為鎳基合金管材的國產化提供一定的技術支持。 具體中國川渝地區高酸性氣田腐蝕環境,使用125ksi級G一3合金管材,可以有效抑制和減緩腐蝕介質的全面腐蝕、局部腐蝕、SSC、HIC、SCC等滿足其安全生產。由於G3合金高溫塑性差,熱成形區間窄,無法採用常規熱軋或熱穿孔方法實現,必須通過熱擠壓工藝進行熱加工,組織為單相奧氏體組織,室溫強度低,高強度油套管的鋼級必須通過熱擠壓後的冷加工強化實現,合金冷加工硬化程度高,冷加工工藝控制難度大。目前中國尚不能完全工業化生產,因此進一步摸索其高溫熱塑性及冷加工特性具有舉足輕重的意義。

合金G3是合金G的改進型。該合金同樣具有優良的抗腐蝕性,但是其抗HAz(熱影響區)腐蝕的能力更強,並具有良好的焊接性。該合金較低的碳含量可以延緩碳化物的析出動力學行為。而其略高的鋁含量,提供了優良的抗局部腐蝕能力。G3合金在幾乎所有的工業套用中,至今已取代了G合金。同時,在許多需要抗局部腐蝕的套用中也取代了825合金。常用的井下油管材質是825、G3、G50、C276和028合金。根據川渝地區高酸性氣田的流體性質,材質必須滿足以下三個方面的要求:抗高溫、抗高壓、耐強腐蝕。

常見鎳基合金

鎳基耐蝕合金(Nickel-base Corrosion Resistant Alloy)是以金屬鎳為基,在強酸或強鹼溶液中具有優良耐腐蝕性能的一類金屬材料。它能夠有效的抵抗點蝕、縫隙腐蝕、晶間腐蝕以及全面腐蝕等各種腐蝕形式,綜合耐腐蝕性能遠勝於一般不鏽鋼。近年來隨著國際能源的緊張,大量高含硫的油氣井不斷被發現和開採,此類油氣田的特點是:H2S和CO2的分壓都較高,並且富含游離Cl-(如我國川東北的普光氣田)。該服役條件要求油井管具有優異的抗H2S、CO2、Cl-腐蝕性能,普通的碳鋼、低合金鋼乃至13Cr、22Cr等不鏽鋼已無法滿足開採需求。為了防止油井管被腐蝕造成井噴等嚴重災害,已開發國家在開採此類油氣田時一般採用鎳基耐蝕合金油井管。

除電鍍用鎳及純鎳材料外,鎳主要用於生產不鏽鋼和鎳合金。重要的鎳基合金有高溫合金、精密合金(磁性合金、精密電阻合金、電熱合金等)、耐蝕合金和形狀記憶合金(主要為Ni-Ti)等。

含鉬的鎳基合金,也稱哈氏合金(Hastelloy類)具有高的力學性能,σ0.2達400MPa,δ為50%,有良好的工藝性,可以鑄造、焊接和切削。哈氏合金在非氧化性的無機酸和有機酸中有高的耐蝕性。鹽酸的腐蝕問題曾是耐蝕金屬材料難以解決的重大難題,早期由於哈氏A合金(0Ni60Mo20Fe20)的出現,解決了70℃下鹽酸腐蝕問題,後來研製的哈氏B合金(0Ni65Mo28Fe5)使常壓下任何濃度鹽酸的腐蝕問題都得到較圓滿的解決。哈氏B-3,B-4合金則是90年代研究出的新型Ni-28Mo合金,它們的熱穩定性,在非氧化酸中的耐蝕性和耐應力腐蝕能力均得到了提高,B-4還增加了延性和韌性,減少了B-2因熱加工引起的脆性哈氏C合金其實就是最早的鎳鉻鉬合金,它雖具有優異的耐蝕性,但經600-1150℃加熱後,會因有大量碳化物和金屬間化合物的析出,造成晶間腐蝕。早在60年代中期便被低碳、低矽的C-276合金(0Cr15Ni60Mo16W4)所取代,後來在80年代,隨著對Cr,Mo,W等對鎳基合金耐蝕性影響認識的深入,又發展了C-4,C-22合金。C-4合金降碳、降鐵、去鎢,並加入穩定化元素鈦(0Cr16Ni63Mo16Ti),解決了C-276焊接引起的晶間腐蝕問題;C-22(0Cr22Ni60Mo13W3)是根據原子百分因子(APF)設計的,APF=4Cr/(2Mo+W)在2.5-3.3之間,則合金在氧化性和還原性兩種介質中都具有良好的耐蝕性。C-22合金的APF恰在其間,而且熱穩定性和耐晶間腐蝕能力也較C-276有所改善。此外,其耐點蝕和縫隙腐蝕能力優異,耐應力腐蝕能力也超過曾被認為最好的C-276合金。

常用的鎳基耐蝕合金有Monel400、Hastelloy G3、HastelloyG30、Hastelloy G35、Hastelloy C276、HastelloyC22、Hastelloy C4、Hastelloy F、Inconel 690等。