溯源由來

7S管理

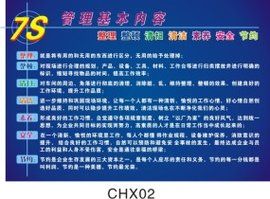

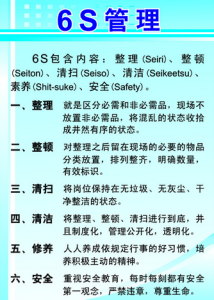

7S管理5S起源於日本,是指在生產現場對人員、機器、材料、方法、信息等生產要素進行有效管理。這是日本企業獨特的管理辦法.因為整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(seiketsu)、素養(Shitsuke)是日語外來詞,在羅馬文拼寫中,第一個字母都為S,所以日本人稱之為5S。近年來,隨著人們對這一活動認識的不斷深入,有人又添加了“安全(Safety)、節約(Save)、學習(Study)”等內容,分別稱為6S、7S、8S。

內容

7S管理

7S管理(一)整理:增加作業面積;物流暢通、防止誤用等。

(二)整頓:工作場所整潔明了,一目了然,減少取放物品的時間,提高工作效率,保持井井有條的工作秩序區。

(三)清掃:使員工保持一個良好的工作情緒,並保證穩定產品的品質,最終達到企業生產零故障和零損耗。

(四)清潔:使整理、整頓和清掃工作成為一種慣例和制度,是標準化的基礎,也是一個企業形成企業文化的開始。

(五)素養:通過素養讓員工成為一個遵守規章制度,並具有一個良好工作素養習慣的人

(六)安全:保障員工的人身安全,保證生產的連續安全正常的進行,同時減少因安全事故而帶來的經濟損失。

(七)節約:就是對時間、空間、能源等方面合理利用,以發揮它們的最大效能,從而創造一個高效率的,物盡其用的工作場所。

八大效用

1、虧損為零﹝7S為最佳的推銷員﹞至少在行業內被稱讚為最乾淨、整潔的工場;無缺陷、無不良、配合度好的聲譽在客戶之間口碑相傳,忠實的顧客越來越多;知名度很高,很多人慕名來參觀;大家爭著來這家公司工作;人們都以購買這家公司的產品為榮;●整理、整頓、清掃、清潔和修養維持 良好,並且成為習慣,以整潔為基礎的工廠有很大的發展空間。

7S管理

7S管理2、不良為零﹝7S是品質零缺陷的護航者﹞ 產品按標準要求生產;檢測儀器正確地使用和保養,是確保品質的前提;環境整潔有序,異常一眼就可以發現;乾淨整潔的生產現場,可以提高員工品質意識;機械設備正常使用保養,減少次品產生;●員工知道要預防問題的發生而非僅是處理問題。

3、浪費為零﹝7S是節約能手﹞ 7S能減少庫存量,排除過剩生產,避免零件、半成品、成品在庫過多;避免庫房、貨架、天棚過剩;避免卡板、台車、叉車等搬運工具過剩;避免購置不必要的機器、設備;避免“尋找”、“等待”、“避讓”等動作引起的浪費;消除“拿起”、“放下”、“清點”、“搬運”等無附加價值動作;●避免出現多餘的文具、桌、椅等辦公設備。

4、故障為零 ﹝7S是交貨期的保證﹞ 工廠無塵化;無碎屑、碎塊和漏油,經常擦試和保養,機械稼動率高;模具、工裝夾具管理良好,調試、尋找時間減少;設備產能、人員效率穩定,綜合效率可把握性高;每日進行使用點檢,防患於未然。

5、切換產品時間為零﹝7S是高效率的前提﹞模具、夾具、工具經過整頓,不需要過多的尋找時間;整潔規範的工廠機器正常運轉,作業效率大幅上升;徹底的7S,讓初學者和新人一看就懂,快速上崗。

6、事故為零﹝7S是安全的軟體設備﹞整理、整頓後,通道和休息場所等不會被占用;物品放置、搬運方法和積載高度考慮了安全因素;工作場所寬敞、明亮,使物流一目了然;人車分流,道路通暢;“危險”、“注意”等警示明確;員工正確使用保護器具,不會違規作業;所有的設備都進行清潔、檢修,能預先發現存在的問題,從而消除安全隱患;消防設施齊備,滅火器放置位置、逃生路線明確 ,萬一發生火災或地震時,員工生命安全有保障。

7、投訴為零﹝7S是標準化的推動者﹞人們能正確地執行各項規章制度;去任何崗位都能立即上崗作業;誰都明白工作該怎么做,怎樣才算做好了;工作方便又舒適;每天都有所改善,有所進步。

8、缺勤率為零﹝7S可以創造出快樂的工作崗位)一目了然的工作場所,沒有浪費、勉強、不均衡等弊端;崗位明亮、乾淨,無灰塵無垃圾的工作場所讓人心情愉快,不會讓人厭倦和煩惱;工作已成為一種樂趣,員工不會無故缺勤曠工;7S能給人“只要大家努力,什麼都能做到”的信念,讓大家都親自動手進行改善;在有活力的一流工場工作,員工都由衷感到自豪和驕傲。