高爐鼓風系統效率提升

大、中型高爐所用的鼓風機中,大多採用汽輪機驅動的離心式壓縮機和軸流式壓縮機。近年來隨著電機技術的不斷發展,高爐鼓風機一般都採用大容量同步電動軸流式壓縮機,這種壓縮機的電氣設備較多,耗電量大,但相比較汽輪機驅動方式投資較少。以某大型鋼鐵公司高爐鼓風站的數據為例,該高爐鼓風站由5 台全靜葉可調軸流式高爐鼓風機組成,並由5 台功率為48MW 的同步電動機驅動,運行模式採用4 用1 備,擔負著向全廠4 座高爐全年連續送風的重任,整個鼓風機站的電能消耗約為每年11億度,約占到整個廠區總電耗的10%。根據某年運行數據統計得出,5台鼓風機電機耗電量為11.38 億度,而鼓風機站總耗電量為11.64 億度,占總耗電量的97.7%以上,可見鼓風機的耗電量巨大。

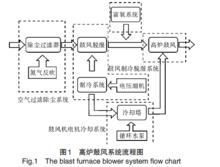

高爐鼓風機站所消耗的能源由數個輔助子系統組成,包括:鼓風製冷脫濕系統、鼓風富氧系統、鼓風除塵過濾系統以及送風管網系統等,這些輔助子系統的運行狀況直接影響到鼓風機組的整體運行效率,對高爐鼓風系統能耗有較大的影響。這些因素包括:鼓風機本體的運行效率、除塵過濾及脫濕系統的阻力損失、脫濕效率以及管網輸送阻力損失等。

對於高爐鼓風系統效率方面的分析研究,大部分是針對鼓風機送風量過大,出現放風,造成能量損失進行改造;或者是針對高爐鼓風機的防喘振控制策略進行研究。尤其是戚學鋒等人進行了高爐鼓風機設備在運行過程中的尋優控制方法的研究,並在包頭鋼鐵公司進行了套用,該方法的原理是在已獲得鼓風機特性曲線的基礎上,結合風機的效率—流量曲線,通過控制風機的轉速和靜葉角度,使風機能運行在具有較高運行效率和適宜的喘振裕度的工作點上。但該法僅是針對鼓風機設備本體,並未涉及到對周邊子系統的分析和研究。而目前針對提高整個高爐鼓風系統的運行效率和節電潛力的研究是鼓風站節能降耗的一個重要研究課題。

鼓風系統效率影響因素分析

從以下兩個方面闡述影響高爐鼓風系統運行效率的因素:

第一,結合高爐煉鐵工藝要求對除塵過濾系統、製冷脫濕系統、管網送風系統等重要輔助系統進行運行狀況分析,找出影響各自能耗的因素,提出節能運行建議。

第二,對影響鼓風機主機運行效率的因素,如過濾系統的阻力損失、管網阻力損失等問題進行分析研究,並提出調整改進措施,達到節約能源的目的。典型的高爐鼓風系統流程圖見圖1。

鼓風率

鼓風率1、鼓風除塵過濾系統

(1) 自潔式空氣過濾器套用

高爐鼓風進口端過濾器主要採用自潔式空氣過濾器,過濾元件為剛性濾筒。空氣通過粗濾筒過濾後,經由自潔式過濾器進行細過濾得到潔淨空氣,當濾筒內外壓力差值達到設定值時,啟動反吹系統,進行濾筒自潔清理。

高爐鼓風過濾器也有採用布袋式除塵過濾器的,過濾元件為細長的口袋。由於具有除塵效率高、結構簡單、平時維護量小的特點,該類型過濾器得到迅速推廣和套用。除塵效果良好,鼓風機運行近二十年,鼓風機葉片磨損較少。但由於自潔式過濾器的除塵性能更加優越,安裝維護更加簡便,將布袋過濾器更換為自潔式空氣過濾器。自潔式空氣過濾器是由鼓風機抽吸形成負壓,過濾器吸入周圍空氣,經由粗濾筒將空氣中懸浮較大物體進行粗過濾,空氣中的粉塵在經過濾芯時,由於粉塵重力作用或靜電作用以及顆粒碰撞接觸作用被阻留在濾筒外,潔淨空氣經過文氏管加速後,由出口管送出。

(2)空氣除塵過濾系統對鼓風效率的影響

高爐鼓風機高速旋轉的葉輪或葉片,對吸入空氣中的飄塵十分敏感,粉塵(直徑≥4μm)對風機葉片的磨損是影響設備長期正常運行的主要原因之一。鋼鐵企業的空氣中主要成分為粉塵顆粒,大氣中所含的粗糙礦物塵粒及各種氣體的混合物對鼓風機有以下危害:

1)對於前幾級葉片,粉塵附著於葉片表面,容易對葉片造成點狀腐蝕;

2)後幾級葉片,空氣溫度升高,粉塵難於附著於葉片表面,而是隨氣流對葉片造成沖刷磨損;

3)由於上述因素影響,鼓風機風量降低,喘振線下移,有效運行範圍縮小,風機效率降低,甚至被迫停機檢修;

4)因自潔式除塵器運行阻力上升,會導致風機的運行點發生偏移,風機消耗功率隨之增加。大型軸流式鼓風機揭缸檢修時,發現鼓風機動葉(第一級)磨損厲害,原因是自潔式濾筒過濾器過濾顆粒直徑較大。因此,在鼓風機機前配備有效的空氣過濾器是很有必要的。

高爐鼓風機對空氣過濾器的基本要求有:除塵效率高,在當地大氣含塵量的情況下能滿足高爐鼓風機

對粉塵含量的要求,同時流動阻力儘量小,此外還應考慮鼓風機周邊空氣不被嚴重污染,以及在低溫天氣或者空氣濕度較大時,不會發生結冰或積灰等堵塞問題。一般自潔式過濾器濾筒初始壓力差為200~300Pa,但當濾筒壓差持續保持在1200Pa 以上時,鼓風機電耗增大,需更換濾筒,一般濾筒使用壽命為2 年。隨著鼓風機運行時間增加,濾筒的過濾能力將逐步下降,濾筒附著的灰塵也逐漸難以清除,即使反吹系統一直在運行,濾筒的內外壓差逐漸上升,引起過濾器阻力上升,使得風機耗電量增加。

(3)空氣除塵過濾系統的節能措施

1)實時控制反吹間隔時間

自潔式過濾器設定的反吹周期是當濾筒壓力差小於600Pa 時,每30s 反吹一次;壓力差大於600Pa 時,每15s 反吹一次,一次反吹2 組濾筒。如果縮短反吹間隔時間,濾筒壓力差將會迅速下降。由於反吹間隔時間縮短,壓力差增長速度放緩。根據實驗數據,濾筒壓差由582Pa 至608Pa,反吹間隔時間為30s 時,需要24h;若將反吹間隔時間修改為15s,當濾筒壓差達到608Pa,需要52h,即延長濾筒使用壽命28h。

2)人工吹掃與風機耗電量的關係分析

考慮到陰雨天氣,導致大氣濕度增加,嚴重影響自潔式空氣過濾器的自潔效果,針對還未使用到兩年濾筒壓差卻大於1200Pa的濾筒而言,可考慮採用人工吹掃方法對其進行拆卸清掃。為不影響鼓風機的正常運行,人工清掃採用的是不停機清掃,即每次只拆卸一組濾筒,其餘濾筒正常運行,清掃完畢後,拆卸另一組濾筒繼續清掃。

根據鼓風機運行數據統計,濾筒阻力(進出口壓力差)每增加100Pa,在提供相同的鼓風風量的前提下,鼓風機有功功率要增加22kW,由此可得出人工清掃一次節約電耗為

ΔI =0.22∙ΔP∙T (1)

式中,ΔI 為人工清掃後鼓風機節約電量,kW·h;ΔP 為人工清掃後濾筒運行阻力下降值,Pa;T 為人工清掃後濾筒在允許壓差下的運行周期,h。由於濾筒運行阻力隨著運行時間而逐步上升,運行阻力上升趨勢以及有效運行時間的長短與環境條件有密切關係,因此,上述計算出的節電量與實際狀況略有差異。

3)濾筒材料選用

空氣過濾器的濾筒材料:①透氣性能好,以保證濾芯的流動阻力小;②濾筒結構簡單,且有一定剛性強度,即能承受吸氣時外部的壓力,又能承受反吹時的衝擊力;③濾筒材料孔隙度適當,濾清效率高,不易侵灰,以保證過濾效率和精度。

2、鼓風製冷脫濕系統

高爐除濕鼓風作為一項煉鐵界所公認的節能技術,其不僅能有效減少高爐能量消耗,又有利於高爐生產的穩定,提高產品產量。鼓風製冷脫濕系統由製冷系統和脫濕系統兩部分組成。一般採用在鼓風機吸入管側裝置冷卻器、利用大型冷凍機冷卻介質、再由介質冷卻空氣的間接冷凍脫濕的方法。空氣經過冷卻器冷卻後使空氣溫度下降,從而脫去空氣中的濕分,低溫低濕的空氣進入高爐鼓風機。產生了以下直接經濟效益和間接經濟效益。

(1)高爐順行增產效益

高爐除濕鼓風后,鼓風機進口的空氣密度提高,根據鋼鐵行業的經驗數據顯示,在相同風量的情況下,鼓風含濕量每降低1g/Nm ,高爐煉鐵產量能夠增加0.1%~0.5%。

(2)降低綜合焦比

高爐鼓風除濕後,加熱需要的燃料減少,根據經驗可知,含濕量每降低1g/Nm ,可降低綜合焦比0.8kg/t 鐵;同時每噸鐵水可多噴煤粉量1.7kg/t 鐵,按煤代焦置換係數0.8 計算,每噸鐵水可以減少焦炭用量1.36kg/t 鐵。

(3)節約鼓風機能耗

高爐除濕鼓風后,鼓風機進口的空氣密度提高,在高爐產量相同的情況下,可減少鼓風風量使其能耗下降,平均節能5%~10%。雖然除濕系統需要增加部分能耗,但其增加值小於鼓風能耗的下降值。

(4)脫濕冷凝水回收再利用

由於製冷脫濕系統是保證高爐鼓風送風濕度的主要輔機設備,同時也是所有的輔機中所占能耗比重最大的設備,因此針對製冷脫濕系統的運行特點提出節能措施,可以進一步減少鼓風機運行的系統整體能耗。

根據製冷脫濕系統的冷凍機和脫濕器的運行狀況分析,以及製冷脫濕系統的運行特點,提出一個脫濕冷凝水回收再利用主要的節能措施。高爐鼓風系統採用的脫濕方法大多是冷凝脫濕,每年每台脫濕器在脫濕期內都會產生大量10℃左右的低溫冷凝水。在夏季高溫氣候條件下,如果將這些冷凝水收集起來,用於辦公室房間空調製冷,可以達到良好的節能效果。

3、送風管網系統

高爐鼓風機單體送風流程系統的組成主要有空氣過濾器、脫濕器、制冷機、富氧混合器、鼓風機等,並配風道的閥門附屬檔案,如逆止閥、防阻塞閥、吐出閥、送風切換閥等,同時為了滿足工藝和設備保護要求,旁路上配有防風閥門和急速減壓閥等附屬檔案。

(1)送風流程能耗阻力分析

鼓風機在輸送空氣的過程中,必須要保證足夠的出口風壓來克服送風系統阻力損失、高爐爐料阻力損失,並且提供一定的高爐爐頂壓力值。這些阻力直接影響鼓風機的能耗,因此,降低系統的阻力損失以減少鼓風機能耗具有實質性作用。

鼓風機單體送風流程管網布置較為簡單,由於鼓風風量相當大,所以引起的風壓阻力損失不容忽視。如果鼓風機進風口的流動阻力增大,將直接導致鼓風機進風負壓升高,鼓風機實際工況點向非正常工況區域(喘振區域)偏移,鼓風機效率下降,造成電動機能耗增加。為了保證鼓風送風的穩定性,一般要求在輸送管網中產生相對較小的阻力損失,其包括沿程阻力損失和局部阻力損失兩部分。沿程阻力主要與管道長度和材料以及管道走向有關,局部阻力則與管網上的部件和裝置有關,如:管道的變徑、閥門、彎頭等。根據送風管網的實際運行狀況,計算管網阻力損

失時將送風管網系統分成兩段進行分析研究。

第一管段:過濾器進口到鼓風機進口

鼓風率

鼓風率第二管段:鼓風機出口到送風切換閥出口

鼓風率

鼓風率由於鼓風采用的是機前富氧的方式,對吸入的空氣進行加氧處理的,因此送風量在富氧混合器前後的風量將有所變化,又以富氧混合器為界將第一管段分成A 和B 兩段分別進行阻力計算。同時根據富氧混合器的構造以及空氣富氧的方式,可以認為富氧混合器所造成的壓力損失忽略不計。

(2)送風管網節能措施

在整個管網阻力損失中脫濕器和空氣過濾器所造成的局部阻力損失約占第一管段總損失的70%。對這兩部分的基本構造進行最佳化設計是降低整個管網阻力損失的關鍵。對於一般裝有脫濕裝置的高爐鼓風系統而言,鼓風機全年向高爐送風可以分為脫濕期和非脫濕期兩個階段。一般高爐鼓風脫濕期為4~11 月份,其他月份由於空氣濕度低,不需要進行脫濕處理。但是在實際的鼓風操作中,非脫濕期的空氣仍然通過脫濕器,這樣會造成很大的局部阻力損失,增加了鼓風機的耗電量。因此,可以在非脫濕期更改空氣輸送路徑,通過安裝旁通管道,使空氣繞過脫濕器,這樣可以減少脫濕器造成的約1000Pa的局部阻力損失。

對現有管路系統進行改造,加裝旁通管路。空氣繞過脫濕器,從旁通管道流向富氧混合器,在這段旁通管道上,空氣流動的阻力損失主要是閥門和兩個彎頭引起的局部阻力損失,沿程阻力損失很小。根據往年2月份的平均數據進行計算得出,這段管路造成的阻力損失約為132Pa,而空氣經過脫濕器所造成的局部阻力損失為851Pa,相差719Pa。根據高爐鼓風運行經驗,當鼓風機吸入壓力每降低100Pa,在輸送相同的鼓風量的前提下,有功功率平均下降22kW 計,則以700Pa 的阻力損失計算,功率消耗下降值為154kW。若以單台鼓風機在非脫濕期內(按4個月算)全天連續運行計算,則可以減少鼓風機耗電量約45萬kW·h,節省電費(按0.6元/kW·h 計算)約為27萬元。因此,在現有送風管道中,加裝一個旁通管路,在非脫濕期將旁通閥門打開,用擋板關閉空氣過濾器和脫濕器之間的流通空間,讓過濾後的空氣直接從旁通管路流向富氧混合器,以減少鼓風機能耗,這個節能改造措施是經濟可行的。

結論

通過對高爐鼓風輔機系統(主要針對自潔式過濾器、鼓風脫濕裝置)以及管路送風系統阻力的計算分析,從理論上對能量的損耗進行推理和計算,尋找出流程上耗能大和能量損失大的因子,並以此為依據,進行理論上的最佳化,為進一步挖掘高爐鼓風系統的節能潛力,提出可行的最佳化和改造方案。相關結論如下:

1)空氣除塵過濾系統:通過對除塵過濾系統運行數據的分析計算,並且對比反吹間隔時間與濾筒使用壽命和單位時間內風機電耗的關係,提出反吹間隔時間的最佳值,即濾筒壓力差小於600Pa時,反吹間隔時間為14s,濾筒壓力差大於600Pa 時,反吹間隔時間為5s。同時可採用人工清掃濾筒的方式來延長濾筒使用壽命。

2)製冷脫濕系統:針對冷凝脫濕特性,提出冷凝水回收再利用的節能措施。經計算分析可得,夏季脫濕器每天每小時共產生10℃冷水約為22.56t,若用於夏季空調製冷可供約1300m 的辦公室內區使用。

3)鼓風機單體送風流程系統:通過管網阻力計算,可以得出鼓風機機前管網阻力損失偏大,機後的阻力損失在理論計算範圍之內,因此對於降低機前鼓風阻力損失是降低整個管網系統的關鍵,提出在現有管網系統中加裝旁通管路的節能改造措施,可以為鼓風站每年節電約45萬kW·h,節省電費約為27萬元。