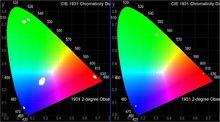

•真實色彩校正目標的色域可以通過軟體自動計算或手動設定內部CIE1931(X,Y)色彩空間

•顏色空間校正之後,LED的紅,綠,藍,白顏色坐標可以被轉化為目標三刺激值顏色坐標,螢幕顯示真實的色域,離散的LED顏色轉化為很小的點,極大的改善了顯示屏的均勻性。

如今在廣告領域獨樹一幟的LED顯示屏,是一種成本相對較高的電子產品,動輒幾十萬,有的甚至數百、上千萬。面對投資如此巨大的設備,能否在生命周期內保持良好的顯示效果與較低的故障率,是生產商和投資者都很關注的話題。下面就從技術的角度,來分析一下影響顯示屏顯示質量的因素。

箱體模組之間的差異性

全彩色LED顯示屏由無數個箱體組成,箱體由顯示模組組成,而顯示模組由紅、綠、藍三基色LED器件組成,箱體間的差異包括物理特性差異和發光特性差異。

物理差異性

主要是指箱體之間的縫隙造成的顯示屏不均勻,顯示屏的縫隙來自兩種因素:其一是設計加工過程產生的,這種縫隙具有重複性,現象明顯,易定位,均勻度可以通過後期補償徹底解決,另一種是由於模組安裝過程中工人操作力度、方法不同造成的縫隙,這種縫隙無規律,現象不明顯,不僅會產生偏亮縫隙,也會產生偏暗縫隙,或者同一縫隙模組之間有亮暗程度不一致的現象,當像素間距小於2mm時,對於由塑膠套件,PCB板,螺釘固定件等拼接成的顯示屏無法滿足拼裝後的精度要求,因而箱體不平整,接縫處模組差異較大,並且顯示屏經歷運輸過程中的震動或者春夏秋冬四季的熱脹冷縮,箱體會發生變形,時間久了,箱體變形越來越多,箱體之間的縫隙越來越大,同一排燈管不在一條直線上,這些變化都會使整個螢幕上出現亮線或暗線,導致顯示屏的亮度和色度不均勻,在滿足一定拼裝精度的前提下,這些縫隙可以通過逐點校正軟體改善和修復。

發光特性差異

這裡的發光特性差異指的是箱體之間的差異性,因顯示螢幕面積較大,通常以箱體為單位批次生產安裝,這樣就會出現每個箱體LED批次相同但是箱體之間批次不同的情況,典型情況下,兩個箱體之間2%的亮度差異和2nm的色度差異就能讓人有明顯的馬賽克感覺,這樣生產並拼接到一起的箱體之間因LED的各項參數不同在工作時顏色和亮度都有明顯的差異,顯示屏不均性十分明顯,也就是所謂的分塊現象。在後期的使用和維護過程中,經常需要更換故障模組,由於新模組與其餘模組不匹配將導致明顯差異,產生模組級馬賽克現象,隨著使用年限的增加和更換次數增多,這種不一致性越來越明顯,最終導致顯示屏嚴重的花屏現象,針對這個問題,許多LED顯示屏生產商通過採用LED混合的方法來消除批次之間亮度色度差異,可以做到即使LED之間亮度差異達到10%色度差異達到5nm也不容易被察覺,問題是,這種改善並不徹底。徹底的改善方法應該是:首先採用“混燈”的方法將不同亮度色度的LED充分混合,消除大面積的亮度色度差異,然後採用逐點校正方法,進一步提高每個發光像素的亮色度均勻度。

LED個體間的差異性

由於生產工藝的限制,LED自身存在亮度色度差異,如下兩組圖片:

下面是紅綠藍LED的色度曲線(CHROMATICITYDIAGRAM)

光的顏色由LED出廠時的波長決定,從以上一組圖可以知道,同一顏色的波長參數就各不相同,紅色的波長範圍是620-640nm,綠色有兩個批次,波長範圍分別是518-525nm和525-533nm;藍色的波長範圍465-470nm,在不做校正的情況下,藍色波長之間差異需小於5nm,綠色波長小於10nm,紅色波長小於8nm,但目前即使採用分檔,波長差也在5nm-15nm,並不能達到所需要求。

下圖是日亞公司同一批次晶片的光強分布直方圖,紅色驅動電流20mA,藍、綠色為10mA(統計數量是5500支):

以上三種顏色的光強分布直方圖表明,即使是同批次同顏色的LED燈管,在亮度上仍然存在10%-20%的差異。

從以上兩組圖可知LED個體間的亮度和色度存在較大的差異性,當大量LED混用時,這種差異會十分明顯。

顯示控制晶片

受工藝水平限制,同一恆流驅動晶片上電流並不相同,各引線間的電流差為4%-6%,晶片之間的電流差達到12%-15%,驅動電流的差異使得LED的光強和色調都產生差異,電流的大小直接對燈的亮度造成影響,電流大的亮度高,電流小的亮度低,而整個顯示屏存在成千上萬的發光二極體,這種差異性就造成了整屏的光色高度不均,並且長期超過工作電流工作,壽命會急劇下降。

圖左是NICHIA公司對於電流和LED燈的亮度關係的分析實驗結果,結果分析如下:

1F=20mA:相對亮度(a.u)1.01F=40mA:相對亮度(a.u)1.7

1F=80mA:相對亮度(a.u)3

研究結果表明電流大小對發光強度有直接的關係,電流越大,相對亮度越高,並且還可以看出,NSCW215(白色)與電流非線性相關,NSPR346BS(紅色)與電流線性相關。

下面的計算更可直接說明電流對亮度的影響,對於rankS,電流在20mA的時候發光強度是600mcd,按上述左圖分析結果可得

20mA600mcd*1=600mcd

40mA600mcd*1.7=1,020mcd

80mA600mcd*3=1,800mcd

上圖右表明色度坐標也會隨著正向電流的不同而變化。所以綜上所述,管腳電流的大小直接影響了LED的亮度和色度,並且呈線性相關走勢。

灰塵

顯示屏長時間暴露在戶外,經歷風吹和日曬,久而久之LED燈的燈罩表面會布滿灰塵,隨著時間的推移,灰塵會越積越厚並且燈罩顏色也會老化變黃,對顯示效果產生嚴重的影響,無論是亮度還是色度都會下降,給人的感覺是螢幕不乾淨,也就是髒屏。當空氣濕度較大時,灰塵還會吸收水分子,腐蝕電子線路,造成短路故障,此外,顯示屏的印製板也會吸附灰塵,沉積的灰塵還會影響電子器件的熱量散發,元件溫度上升,熱穩定下降甚至漏電,所以需要定期對螢幕進行擦拭。

電路和模組設計缺陷

顯示屏驅動電路和模組的設計會影響亮度。由於驅動器輸出電流在PCB板上傳輸距離過遠,會使得傳輸路徑壓降過大,影響LED的正常工作電壓導致其亮度降低。我們常會發現顯示屏模組四周的亮度比中間低一些,就是這個原因。還有一點就是因顯示屏面積較大,耗電較多,所以由許多單獨的開關電源供電,開關電源間的電壓差也會造成亮度差,另外模組套件工整性不好,燈板面灌封膠深淺不一致,廠家組裝工藝不好等會導致面罩不平整,模組中央的管子與處於邊緣的管子相比,露出面罩的部分多一些(或少一些)產生亮度差,從而出現亮度從中心向邊緣慢慢變暗(或變亮)的現象。

光衰

一般LED的平均壽命在十萬個小時,光衰對其壽顯示命也有很大影響,衰減速度與LED晶片、輔助物料、封裝工藝溫度都有關係,引起LED光衰的主要原因是因為藍光LED本身的光衰,它的光衰遠比紅光、綠光LED要快,小功率外掛程式藍光LED在20mA工作下,壽命在7000-10000小時左右,而紅色LED甚至在50mA下工作8000小時還沒有光衰。

Barco公司曾經對S10XPFX型號的紅綠藍LED在黑暗的環境中做過亮度衰減測試實驗,實驗結果如下:

1.ThefirstbrightnessofRedis1570nit,andat2874H,itis1470nit.About6%decrease.

2.ForGreen,itisabout10%decreasecomparedwiththefirstdata3130nit.

3.ForBlue,itisabout15%decreasecomparewiththefirstdata475nit.

最終結論如下

在使用2784個小時後,可以得出以下數據

所以,在使用時間相同的情況下,不同顏色的LED亮度衰減也不一樣,其中藍色衰減的最嚴重。並且由於LED發光時熱能集中在單一點上,整個顯示螢幕表面溫度會不均勻,螢幕中心溫度會因二極體數目較多而高一些,邊緣數量少會低一些,這樣中心衰減的比周圍快,隨時間推移,上述兩個原因導致顯示屏的紅綠藍三色亮度衰減的不一致性加劇,最終導致顯示屏整體亮度不均勻,產生花屏。

溫度

當溫度升高時,紅綠藍三種基色的主波長會發生溫漂,下圖是AlInGaP材料製成的紅色LED與InGaN製成的綠色和藍色LED在不同的工作溫度下,其主波長的漂移程度和漂移趨勢。

對於紅色,當溫度升高1°,其主波長將增加大約0.02-0.03nm,對於綠色和藍色,增加0.03-0.05nm,基色主波長的漂移將直接影響LED的白平衡和色溫,引起圖像色彩的變化。工作溫度的變化也會導致各基色色坐標的漂移,隨著色坐標的移動,其各基色的色飽和度也會發生變化,向高飽和方向漂移,顏色的均勻性一致性和真實性變差。溫度對亮度也有影響,當LED的結溫為25度時亮度為100cd/m2,當溫度升高至75度時亮度減少至80cd/m2,到125度時剩餘60cd/m2,很明顯,結點溫度與發光亮度成反比線性關係

LED的角度一致性

LED管發光特性決定其在沿光軸方向上光強最強,沿發光面向四周圍光強逐漸減弱,因此,以LED管為基本像素構成的LED顯示屏在法線方向上的亮度最高,當偏離法線方向時亮度會不同程度的降低,並且不同顏色的LED在同一角度觀看時亮度也不相同,如下圖所示

三色LED燈點的發光強度隨垂直視角變化的示意圖線

採集視角偏離法線方向15度的LED發光強度變化

此外顯示屏的工作環境和抗靜電性能等因素也會對顯示屏質量和壽命產生影響,如濕度和溫度的影響,由於顯示屏工作在不同的複雜環境下,LED以及IC的工作性能都會隨溫度濕度不同而變化,此外因為LED是半導體器件,對靜電敏感,極易引致靜電失效,抗靜電能力對壽命也十分重要。另外,在生產過程中,環氧樹酯與固化劑不匹配所致或外封膠烘烤時間過長會導致LED燈珠發黃,矽膠製成的LED的透鏡也會隨時間變化化學特性有改變,對LED亮度的角度性產生影響,亮度下降,從而導致顯示屏不均勻。

總體可以總結如下:

A:燈管廠商提供的LED自身存在亮度、色度上的差異性

B:LED發光強度的空間分布特性存在差異性,這會導致不同LED在任一視角上的發光強度相對於光軸方向上的衰減值存在不一致性;

C:模組/箱體拼裝的平整度與縫隙

D:面罩的平整度,以及墨色的離散性

E:模組內部熱量分布的不均勻性

F:LED焊接時光軸方向偏離顯示屏法線方向,尤其是直插LED光軸方向的控制

G:當LED顯示屏使用一段時間以後,由於LED個體光衰的差異,以及其他外部原因影響,均勻度必將進一步惡化,表現出來就是顯示畫面上出現大量麻點、亮暗斑甚至馬賽克等,俗稱“花屏”現象。

無論是在出廠前還是使用一段時間後,逐點校正技術都可以讓用戶以非常短的時間、和非常低的成本大幅提升顯示屏的均勻度,顯著改善圖像質量。套用於出廠前,逐點校正是一種品質提升手段,意味著競爭力的提升和利潤空間的拓展;套用於使用一段時間後,逐點校正可以延長LED顯示屏的“悅眼壽命”,為用戶創造出更多商業價值,減少資源浪費。因此,隨著市場競爭激烈提高顯示屏質量越來越被行業所重視,逐點校正已被多家生產廠家鈉為常規工藝流程。

顏色空間逐點校正

顏色空間逐點校正校正後顏色分布圖對比