簡介

鍍銅

(copper plating)

銅鍍層是重要的防護裝飾性鍍層銅/鎳/鉻體系的組成部分,柔韌而孔隙率低的銅鍍層,對於提高鍍層間的結合力和耐蝕性起重要作用。銅鍍層還用於局部的防滲碳、印製板孔金屬化,並作為印刷輥的表面層。經化學處理後的彩色銅層,塗上有機膜,還可用於裝飾。目前使用最多的鍍銅溶液是氰化物鍍液、硫酸鹽鍍液和焦磷酸鹽鍍液。

電鍍銅

(copper(electro)plating;electrocoppering )

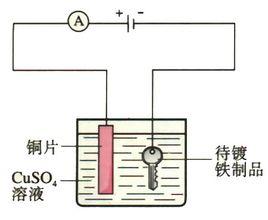

用於鑄模,鍍鎳,鍍鉻,鍍銀和鍍金的打底,修復磨損部分,防止局部滲碳和提高導電性。分為鹼性鍍銅和酸性鍍銅二法。通常為了獲得較薄的細緻光滑的銅鍍層,將表面除去油銹的鋼鐵等製件作陰極,純銅板作陽極,掛於含有氰化亞銅、氰化鈉和碳酸鈉等成分的鹼性電鍍液中,進行鹼性(氰化物)鍍銅。為了獲得較厚的銅鍍層,必須先將鍍件進行鹼性鍍銅,再置於含有硫酸銅、硫酸鎳和硫酸等成分的電解液中,進行酸性鍍銅。此外,還有焦磷酸鹽、酒石酸鹽、乙二胺等配製的無氰電解液。焦磷酸鹽電解液已被廣泛採用。

歷史沿革

焦磷酸銅

1985年以前全球電路板業之電鍍銅,幾乎全部採用60℃高溫操作的焦磷酸銅(CoPPer PyroPhosPhate;Cu2P2O7)製程,系利用焦磷酸之錯合劑(Complexing Agent)做為基本配方。彼時最流行的商業製程就是M&T的添加劑PY-61H。但由於高溫槽液及PH值又在8.0以上,對於長時間二次銅所用到的鹼性水溶油墨或乾膜等阻劑,都不免會造成傷害。不但對板面之線路鍍銅(Pattern Plating)品質不利。且槽液本身也容易水解而成為反效果正磷酸(H3PO4),再加上阻劑難以避免被溶解所累積的有機污染等因素,導致焦磷酸銅的管理困難,而被業者們視為畏途。然而新亮相非錯合劑的低溫 (15oC-20oC)硫酸銅製程,當年則因其成熟度不夠也使得用戶們吃足了苦頭。直到1988年以後硫酸銅才逐漸正式取代了先前的焦磷酸銅,而成為唯一的基本配方。

硫酸銅

十年後(1995)的電路板開始采孔徑0.35mm或14mil以下的小孔,在板厚不變或板厚增加下,常使得待鍍之通孔出現4:l至10:l高縱橫比的困難境界。為了增加深孔鍍銅的分布力(Throwing Power)起見,首先即調高槽液基本配方的酸銅比(拉高至10:l以上),並也另在添加劑配方上著手變化。而且還將固有垂直掛鍍的設備中,更換其傳統直流(DC)供電,轉型為變化電流(廣義的AC)式反脈衝電流(Reverse Pulse)的革新方式。要其反電流密度很大但間卻很短的情況下,冀能將兩端孔口附近較厚的鍍銅層予以減薄,但又不致影響深孔中心銅層應有的厚度,於是各種脈衝供電方式也進入了鍍銅的領域。

水平鍍銅

隨後為了方便薄板的操作與深孔穿透以及自動化能力起見,板面一次銅(全板鍍銅)的操作,又曾改變為水平自走方式的電鍍銅。在其陰陽極距離大幅拉近而降低電阻下,可用之電流密度遂得以提高2-4倍,而使量產能力為之大增。此種新式密閉水平鍍銅之陽極起先還沿用可溶的銅球,但為了減少量產中頻繁拆機,一再補充銅球的麻煩起見,後來又改採非溶解性的鈦網陽極。而且另在反脈衝電源的協助下,不但對高縱橫比小徑深孔的量產如虎添翼,更對2001年興起的HDI雷射微盲孔(Microvia)也極有助益。不過也由於非溶陽極已不再出現溶銅之主反應,而將所有能量集中於“產生氧氣”之不良副反應,久之難免會對添加劑與Ir/Ti式DSA(商標名稱為" 尺寸安定式陽極")昂貴的非溶陽極造成傷害,甚至還影響到鍍銅層的物理性質。至於2002年新冒出二階深微肓孔所需的填孔鍍銅,已使得水平鍍銅出現了力猶未逮的窘境。對於此種困難,勢必又將是另一番新的挑戰。

垂直自走的掛鍍銅

1999初日本上村公司曾推出一種U-CON製程,即屬精密擾流噴流之槽液,與恢復兩側銅陽極的垂直自走掛鍍;但由於成本及售價都極為昂貴,於是恢復銅陽極的自正式掛鍍又開始受到重視。

其它相關

最新挑戰的背景

BGA球腳之承焊銅墊內設微盲孔(Micro Viain Pad),不但可節省板面用地,而且一改舊有啞鈐式(Dog Boning)層間通孔較長的間接互連(Interconnection),而成為直上直下較短的盲孔互連;既可減短線長與孔長而得以壓制高頻中的寄生噪訊外(Parasitics),又能避免了內層Gnd/Vcc大銅面遭到通孔的刺破,而使得歸途(Return Path)之回軌免於受損,對於高頻訊號完整性(Signal Integrity)總體方面的效益將會更好。

然而此種做法在下游印刷錫膏與後續熔焊(Reflow) 球腳時,眾多墊內微盲孔中免不了會吸引若干錫膏的不當流入。此而負面效應;一則會因錫量流失而造成焊點(Solder Joint)強度的不足,二則可能會引發盲孔內錫膏助焊劑的氣化而吹漲出討厭的空洞(Voids),兩者均使得焊點可靠度為之隱憂不已。

而且設計者為了追求高頻傳輸的品質起見,01年以前“1+4+1”增層一次的做法,又已逐漸改變為現行“2+2+2”增層二次更新的面貌。此種“增二式”的最新規矩,使得內層之傳統雙面板(core),只扮演了Vcc/Gnd等人銅面的參考角色而已;所有傳輸資料的訊號線(Signal Line),幾乎都已全數布局在後續無玻纖(DK較低,訊號品質較好)的各次增層中。如此一來外層中某些必須接地或按電源的二階盲孔,甚至還會坐落在已填塞埋通孔之頂環或底環上。此等高難度的製程場已在BGA球墊之中多量出現。不幸是此種二階盲孔在凹陷與孔徑變大的情形下,其鍍銅之空虛不足自必更甚於一階者,使得原已棘手的小型焊點問題,變得更為嚴重悽慘。於是手機板的客戶們不得不一再要求電鍍銅能夠對盲孔的儘量填平,以維持整體功能於不墜。

截至目前為止,現役酸性鍍銅的本事只能說填多少算多少,微盲孔之孔徑在3mi以下之淺小而多用於封裝載板者,實填的問題還不算嚴重,某幾種商業鍍銅製程也還頗能讓人滿意。然而增二式手機板其BGA球腳墊內的二階盲孔,不但口徑大到6-8mil之間,且其漏斗形深度也接近3mil。加以最新亮相超難密距(0.5mm或20mil-Pitch)的拉近與擠壓墊面空間,使得墊徑又被緊迫縮小到只剩下12-14mil左右,逼得盲孔表面的環寬竟只剩下3mil而已。如此局限又險惡地形之錫膏承焊,安得不令八頻捏大把冷汗?是故填孔鍍銅幾乎已經成為勢在必行的工藝了。

預布焊料之填孔

資深一點的讀者也許還記得,七年前Pentium(586)的時代,其CPU是采“卷帶自動結合(TAB)的封裝方式。此大型晶片封裝完工之多腳組件,下游還要進行板面的貼焊組裝。該QFP四邊外伸貼焊之I/O共得320腳,單邊80隻平行伸腳彼此之密集櫛比,逼得承接的長方焊墊也隨之並肩鱗次,密密麻麻,方寸之間逼得相鄰腳墊之跨距(Pitch)擁擠到不足10mil! 墊寬(Width)僅5mil,墊距(SPacing)更在5mil以下的艱困境界。如此之密距多墊及狹面之高難度錫膏印刷,有誰能夠保證不出差錯?即使錫膏印刷得以過關,其後續的放置(Placement)踩腳與高溫熔焊(Reflow)之二種更難工序,又如何能在量產中徹底免於短路?

然而重賞之下必有勇夫,當年的日商" 古河電工" 即開發出一種十分奇特的Super solder製程(詳見電路板咨訊雜誌74期)。其做法是對著80個密墊的單邊,在鋼板(Stencil)上只開出一道簡單的鴻溝,再將上述" 超級錫膏"不分銅墊或間距一律予以印滿。巧妙的是在隨後的高溫熔錫過程中,其熔錫層只長在狹長的銅墊上,間距中則全無錫層,甚至殘錫或錫珠錫渣也從不見蹤跡。於是在此精準預署焊料之秘密武器下,只要小心將P-I的320隻引腳全數對準踩定後,即可像操作熨斗一般利用熱把(Hot Bar)進行壓焊、當年高雄的華泰電子即曾大量組裝此種搭載CPU的小型精密卡板。

好景不常,此種高難度TAB用之於CPU的做法,不到三年就遭到淘汰。客觀情勢逼得Intel不得不放棄自己一向主張的TAB,而改採Motorola的BGA進行高價位高難度CPU之封裝。於是球腳組裝Pentium II的SECC卡乃於99年正式登台,導致超級錫膏的精采演出立即失色,昂貴的“火蜥蜴”生產線幾乎成了廢鐵。技術轉變所造成業者的投資損失,不但無奈也無法預知。

然而,任誰也沒想到幾年後的今天,手機板上微小BGA球墊中的一階或二階盲孔,竟可以利用早已過時的“超級焊錫”事先予以熔焊填平,大大滿足了下游組裝的良率與可靠度。在此秘密武器的逞能發威下,當然暫時不必煩惱鍍銅填孔了。不過此種移花接木的剩餘價值,也只是某些特定廠商意想不到可遇難求的機緣而已,盲孔填實的鍍銅仍然還是業界普遍又迫切的需求。

酸性銅基本配方與操作

80年代以前硫酸銅(簡稱酸性銅)之鍍銅製程,只出現於裝飾光亮鎳前的打底用途。85年以後由於PCB所用高溫焦磷酸銅之差強人意,才逐漸改採低溫之硫酸銅,也才使得此種未被青睞的璞玉渾金終於有了發光的機會。不過其基本配方卻也為了因應穿孔的分布力,與提高延性(Elongation或稱延伸率)之更佳境界起見,而被改為酸銅比甚高 (10:1)的新式酸性銅了。

時至2001以來,由於水平鍍銅的高電流密度需求,以及面對盲孔填平的最新挑戰起見,於是其之酸銅比又走回頭路而往先前裝飾銅的1:1目標逐漸下降。此種裝飾酸性銅最大的特點就是“微分布力”(Microthrowing Power)非常好,對於表面刮傷與凹陷等瑕疵很容易予以癒合抹平,於是使得3mil以下小淺盲孔的填實大為受惠。且由於孔長對孔徑的縱橫比還很低,故被熱應力拉斷的可能性也不大。然而一旦微盲孔的口逕到達6mil以上甚至二階深盲孔時,其填平機率即大幅降低,此一困難目前尚未克服。

裝飾酸性銅之配方

以下即為高速鍍銅槽液(陰極電極密度CCD平均為80-100ASF)的典型組成,其中酸與銅之重量比即1:1者:

本配方若採用常規電流密度(20-40ASF)之掛鍍者,其酸銅比應6:1以上。若又欲改採低速鍍銅時(5-15ASF),其酸銅比還可拉高到10-15/l的地步。故基本配方的變化範圍很大,完全依操作條件而定。至於最具影響力的有機助劑,則其商品藥劑之性能又彼此不同,必須實地操作才能找到最佳狀況。通常此種裝飾銅的厚度都很薄(0.5mil以下),主要目的是在減少刮傷與凹陷而鋪平底村,使後續的裝飾鎳與薄鉻層才有機會發揮更好的光澤,至於抗拉強度或延伸率等,對於裝飾用途者通常不太講究。

電路板掛鍍銅之配方

為了能使孔壁銅厚達到規範的要求(平均lmil),以及耐得住熱應力的考驗起見(早先為288℃十秒鐘漂錫一次而不斷孔,目前由於封裝載板的加入,又再嚴格到漂錫五次不可斷孔)用於PCB的酸性銅已普遍改為酸銅比10/1的下列配方。

此種典型槽液經歷甚久目前仍在業界大量使用,且當通孔之縱橫比增高時,其酸銅比也須隨之增大,以保證孔銅厚度的及格與均勻。

吹氣與過濾

酸性銅之操作必須吹氣,其功用系在協助槽液的攪拌以達濃度之均勻,減少亞銅離子(Cu+)的發生,襄佐添加劑的發揮作用,以及幫忙趕走板面或孔口氫氣之不良聚集等。

吹氣宜采清潔乾燥的鼓風方式,可按槽液之液面大小而設定其吹氣量(ft3/min;CMF)。一般電路板之吹氣不宜太強,其空氣流速約在1.5-2.5CFM/ft2,且具高縱橫比(5/1以上)通孔之板類其吹氣量還更應降低為1.0-1.5CFM/ft2。太強烈的渦流(Turbulence)反而會造成深孔兩端出口孔環(Annular Ring)上的魚眼(Fish Eye)或碟陷(Dish Down)。

吹氣管最好直接安置在陰極板面正下方的槽底,絕對不可放在陽極下方,以免發生鍍層的粗糙。可將之架高約2-3寸,此吹管在朝下之左右兩側兩排,每隔一寸各打一個錯開的吹口,兩排孔左右朝下的夾角約在35-400之間。如此翻攪之下將可減少槽底污物的淤積。至於陰極桿往復移動式的機械攪拌,則以板面450之方向為宜。某些業者甚至還另採用垂直彈跳式的震動,以趕走氫氣。

整流器的漣波(Ripple)應控制在5%以下(注意此數據應在實際量產的動態連續供電情形下去量測,而非靜態無負載的單純量測),連續過續也是必須操作設備。濾心的孔隙度約在3-5um之間。正常翻槽量(Turn over)每小時應在2-3次左右。要注意的是其回槽吐水口絕對不可夾雜有細碎氣泡,以減少待鍍板面的球坑或子彈坑。

電路板水平鍍銅

為了自動化與深孔銅厚之合規,以及大面積薄板之量產可能性起見;

部分PCB業者又從傳統的DC掛鍍,改變為自走式的水平鍍銅;供電方式也分別採用原來的DC直流電源,或RP反脈衝式(Reverse Pulse)的變化電流。且由於陰陽極之間的距離已大幅拉近(逼至5mm以內),在此種槽液電阻之劇降下,其可用電流密度也大幅增加到80ASF以上,使得鍍銅之生產速也為之倍增,其常見配方如下頁:

此種1997年興起的高速水平鍍銅,初期仍採用可溶性的鋼球陽極,但為了要補充高速鍍銅的迅速消耗起見,平均每三天即需停工折機,以便增添其上下鈦籃中的銅球。此種早期量產走走停停的痛苦經驗,迫使後來的水平鍍銅線幾乎全改型為鈦網式的“非溶解性”陽極。

後者由於其陽極反應已無“溶銅”的反應過程,所有電流對於槽液的作用幾乎都用於H2O的電解,以致陽極附近聚集了過多的氧氣,使得添加劑遭受攻擊與裂解的程度數倍於前。如此一來不但造成多量的浪費,而且鍍銅層的物理性質也遜色於傳統慢速的掛鍍。加以水平設備的昂貴(尤其是RP反脈衝整流器)與非溶式鈦材陽極的壽命不足(後文還會介紹),以及機組維修不易等負面因素,已漸使得水平自走鍍銅的熱潮大不如前。而目前正在興起中的垂直自走式的鍍銅,又恢復了兩側懸掛的鈦籃與鋼球。此種半復古之扁深槽液與自走掛鍍之效果如何?尚需長期大量生產的現場經驗,才能得出最後的評斷與肯定。

各種基本成分的功用

硫酸銅---須採用化學純度級(CP Grade)以上者,含五個結晶水(CuSo4·5H2O)的藍色細粒狀結晶與純水進行配槽,所得二價藍色的銅離子(或銅遊子)即為直接供應鍍層的原料。當銅離子濃度較高時,將可使用較大的電流密度而在鍍速上加怏頗多。硫酸一提供槽液之導電用途,並在同離子效應下防止銅離子高濃度時所造成銅鹽結晶之缺失。一般而言,當" 酸銅比" 較低時,會使得鍍液的微分布力(Microthrowing Power)良好,對待鍍面上的刮痕與凹陷等缺失,具有優先進入快速填平的特殊效果,是目前各種金屬電鍍製程中成績之最佳者。

當酸銅比提高到10/1或以上時,則有助於PCB的孔銅增厚。尤其是高縱橫比(4/1以上)的深孔,幾乎已成非此莫辦的必須手段。相對的此種做法對於表面缺陷的填平方面,其它效果則又不如前者。氯離子---常見酸性鍍銅酸性鍍鎳皆須加入氯離子,原始目的是為了在電流密度增高中,協助陽極保持其可溶解的活性。也就是說當陽極反應進行過激,而發生過多氧氣或氧化態太強不,此時氯離子將可以其強烈的負電性與還原性,協助陽極溶解減少其不良效應的發生。

最近許多對PCB鍍銅的研究,發現氯離子還可協助有機助劑(尤其是載運劑)發揮其各種功能。且氯離子濃度對於鍍銅層的展性(Ductility)與抗拉強度(Tensile Strength)也有明顯的影響力。

槽液的管理

槽液中的主成分每周可執行2-3次之化學分析,並採取必要的添補作業以維持Cu++、SO4-、與CL-應有的管制範圍。至於有機添加劑的分析,早先一向以經驗導向的Hull Cell試鍍片,作為管理與追查的工具。此種不夠科學的做法,80年代時即已逐漸被CVS法(Cyclic Voltametric Stripping循環電壓剝鍍分析法)所取代。現役之CVS自動分析儀器中,不但硬體十分精密,且更具備了由多項試驗項模擬的結果而變得更為科學,此等預先設定的精確軟體程式,對於上述三種有機助劑與氯離子,均可進行精確的分析與紀錄,使得酸性鍍銅的管理也將更上軌道。

電化學的基礎理論頗多,但用之於實際鍍銅現場時,則似乎又關係不夠而有使不上力的感覺。一些常見的電化學書籍,多半只涉及實驗室的理論與說明,極少對實際電鍍所發生的現象加以闡述。以下即為筆者根據多年閱讀與實務所得之少許心得,僅就某些電鍍行為斗膽加以詮釋,不周之處尚盼高明指正。

可逆反應(Reversible Reaction)

假設將一支銅棒放入酸性藍色的硫酸銅溶液中,理論上固與液兩相之間並非絕對靜止之狀態。其微觀介面上,將會出現銅溶解與銅離子沉積兩種反應同時進行。金屬銅的溶解(例如Cu Cu+++Ze-)在電化學上稱為游離或解離,是一種失去電子的廣義氧化作用。銅離子的鍍出(例如Cu+++2e- Cu0 )則是一種接受電子的沉積反應,是一種還原作用。因為是有進有出有來有往,故學理上稱之為可逆反應(Reversible Reaction),但其間對外的淨電流(Net Current)卻保持在零的狀態。若從動力學的觀點,此種電極可逆反應進行所需的吉布森自由能(Gibbs free energy)( G1與上 G2)可從下示意圖中得知。

電極電位(Electrode Potential)

因為單一電極的電極反應,無法求出其電位倒底是多少,故必須找出一種公定的參考標準,做彼此較量比對的依據,才能比較出各種金屬電極在某一溶液中的電極電位。電化學領域是以“標準氫電極”(Standard Hydrogen Electrode;SHE)做為參考。也就將下圖中白金極(Pt)所發出的H2與氫離子之間的反應,當成人為的零電位:但先決條件是必須要將反應狀況設定在氫氣壓為一個大氣壓(1atm),氫離子活性(Activity)為1,反應溫度為25℃之狀態,於是在酸性溶液中可得到的SHE如下:

H2 -->2H+十2e- EO=0.000V

若以此SHE為0作為參考電位,再連線上鹽橋與電位計而可得到銅離子在酸液中對銅棒的標準電極電位(Standard ElectrodePotential)可測得為:

Cu++十2e- -->Cu E0=0.337V

從電鍍的觀念來說,銅離子接受了電子而沉積成為銅金屬,是在陰極上所發生的還原反應。然而若按“電子流”的方向與一般電路中直流電流(Current)方向是相反的習慣看來(科學界當年將電流的定義弄錯了),其電流又是從正極流向負極的說法時,則被鍍物卻成了正極,而銅陽極卻又成此種邏輯的"負極"。由於錯誤的習慣由來已久無法更改,故讀者們研讀或討論電鍍時,只宜採用陰極與陽極的觀念,千萬不要引用一般電路中正極與負極的思維,以免造成彼此間雞同鴨講的莫名其妙!

電動次序表

於是將各種金屬在酸性溶液或鹼性溶液中,針對氫氣的參考電極---進行量測,而得到各種金屬的“標準電極電位”,並按數值次序製作成表格,此表即稱為賈凡尼次序(Galvanic Series)或“電動次序表”(The Electromotive Force series)。此表中各元素按電位排名低於氫電位者(指列表的上位)標以負號,負值愈負者,即表示其活性度愈高,在自然環境中愈容易失去電子而氧化;或者說成反應式向右的正反應愈容易發生。高於氫電位之排名者(列表的下位)則標以正號,正值愈大者表示活性度愈低;或者說成安定性或耐蝕性愈好,在自然界中當然也就愈不容易氧化。或者說成:負值表示可以自然發生,正值則需外力協助下才能發生。

若將上述各種金屬的電極電位彼此相互比較時,則可看出密切接觸金屬間賈凡尼效應的精髓。上述電動次序雖說都是未遭外力干涉的“可逆反應”的領域,但在稀酸液中其左右反應進行(也就可與逆之間)的機率並非全然相同,例如鋅與銅即應寫成:

Zn ---->Zn++ -0.762V ......①

(表示能夠自然發生“可反應”的電極電位)

Cu <---- Cu++ +0.34V ......②

(表示能夠自然發生“可逆應”的電極電位)

因而若將鋅金屬置於銅鹽溶液中,亦即②式的逆反應,與①行的正反應合而為一時,後其淨電位為[-0.34V十(-0.762)]或一1.102V,其③式反應功率將極大:

Cu +++Zn --->CuO + Zn++ -1.102V......③

反之若將銅金屬置於鋅鹽溶液(40%) 中,則其淨電位應為:[(+0.34V+(+0.762)]或十1.102V,故下述④式向右的反應其成功機率將極小,必須外加電壓超過+1.102V的幫忙時才有機會發生反應:

Cu+Zn ++ --->Cu ++ + Zn +1.102V ......④

不可逆反應

若將兩支銅棒分別放在稀硫酸中(40%)中,假設又分別接通外加直流2V的電源,而強制使之組成陰極與陽極,此時陽極將出現溶銅的氧化反應,陰極上也當然會同時出現沉銅的還原反應,即:

然而一旦外電源切斷時,兩鋼棒之間的"不可逆反應"將立即會停止,而又恢復各自固有電極電位的可逆反應。故知此種刻意加掛了2V的外電壓。用以強迫區分成陰極與陽極,這種"分極化"的動作可簡稱為之"極化"。而此種不可逆反應電位減去可逆反應的電位,所得到的電位差或電壓差,就是超過固有電極電位的“過電位”(超電位)或"過電壓"(Overvoltage超電壓)也就是刻意分別出極性的極化電位或極化電壓。

實務電鍍與認知的極化

實用電鍍銅槽液中其實早已加入許多有機添加劑,使得簡單銅離子(Cu++)的四周,會自動吸附了許多臨時配位的有機物,因而帶正電性往陰極泳動較大型的銅游(離)了團,其於極面進行反應所需要的外電壓,自必會比簡單離子要高一些。於是其超電壓或極化情形又會增多了一些。一般電鍍業者的"極化"觀念,多半是著眼在加入有機助劑後,針對原始配方在反應中所超出的電位,或所增加的極化而言。通常添加劑會出現兩種情形:

◆ 增加反應過程上極化(Polarized或超電壓)者,將會出現踩車的現象而減緩電鍍的速率。

◆ 減少極化(Depolarized,一般譯為去極化)者,則具有加大油門的效果而加速電鍍之進行。

極限電流密度(Limited Current Density)

現場電鍍操作中,提升電壓的同時電流也將隨之加大。從實用電流密度的觀點而言,可分為三個階段(參考下圖) :

壓起步階段中其電流增加得十分緩慢,故不利於量產。

1.一直到達某個電壓階段時電流才會快速增加,此段陡翹曲線的領域,正是一般電鍍量產的操作範圍。

2.曲線到了高原後,即使再逐漸增加電壓,但電流的上升卻是極不明顯。此時已到達正常電鍍其電流密度的極限(1lim)。

此時若再繼續增加電壓而迫使電流超出其極限時,則鍍層結晶會變粗甚至成瘤或粉化,並產生大量的氫氣。此一階段所形成之劣質鍍層當然是無法受用的,但銅箔毛面稜線上的銅瘤,卻是刻意超出極限之製作,而強化抓地力的意外用途。

以下即為陰極待鍍件在其極電流強(Ilim)與電流密度(Jlim)的公式與說明,後者尤其常見於各種有關電鍍的文章中。

● 被鍍件之極限電流強度為(單位是安培A):

Ilim=

● 被鍍件之極限電密度為(單位是ASF;A/fi2或ASD;A*/dm2)

J lim=

● 超過極限電流之電鍍層,由於沉積與堆積太快的作用下,將使得結晶粗糙不堪,形成瘤狀或粉狀外表無光澤之劣質鍍層,常呈現灰白狀或暗色之外觀,故稱之為燒焦(Burning)。ED銅皮其粗面上之銅瘤卻為刻意超過極限電流而產生者。

● 各種攬拌(吹氣、過續循環、陰極擺動等)之目的均在逼薄陰極膜(使δ變小)減少濃差極化,並增加其可用之電流極限。且主槽液濃度(Cb)與擴散係數(D)的增大也有助於極限電流的提升,而增大電鍍之反應範圍。

陰極膜與電雙層

陰極表面溶液濃度漸稀的異常液膜稱為陰極膜(Cathode Pilm)或擴散層(Diffusion Layer),系指原始銅濃度Cu++重量比下降l%起(99%)到陰極的0%為止的薄液層而言。原本水分子與銅離子所組成的陰極膜,其各處膜厚並不均勻,加入載運劑後此薄膜即將變為厚度增加且均勻性更好的液膜,使得鍍銅層厚度也漸趨均勻。本劑可采CVS或HPLC進行分析。

電雙層(Double Layer)是指電鍍槽液中在最接近陰極表面處,因槽液中的帶電體受到陰極表面強力負電的感應,而出現一層帶正電的微觀離子層,其與帶負電之極板表面所形成的薄夾層,特稱為”電雙層”。此層厚度約為10A。是金屬陽離子在陰極上沉積鍍出金屬原子的最後一道關卡。此時帶電之金屬離子團,會將遊動中附掛各種”配位體”(Ligand,如水分子及CN-與NH3。或有機物等)丟掉,然後吸取極面的電子而成為原子再按能量原子排列後,即可得到所需之金屬鍍層。