起源

1989年3月“Exxon Valdez”號油船在美國阿拉斯加航道因操舵失誤觸礁,造成船底和艙壁嚴重破損,3500t原油外流,致使幾千頭海洋哺乳動物和25萬多隻鳥死亡,清理外泄油費用高達22億美元。為此,美國於1990年8月提出了防油污染法(The Oil Pollution Act of 1990,即OPA'90)。1992年3月IMO提出了雙層殼體油船結構,以及與其等效的油船結構新規則。

雙層殼體油船結構特點

油艙布置

雙層殼體油船的雙層底高度,國際規則中規定的最小高度為2m(取B/15的小值,B為船寬)。實際上,中型油船一般為2~2.5m左右大型油船一般取為3m左右。

雙層底的高度及其結構作為主要構件,不但要滿足必要的強度和剛性,而且必須考慮如何使觸礁破損時的泄油量為最小。此外,雙層底高度如果低的話,可能導致雙層底內通道和壓載管系布置困難而過高的話,必然增加雙層底焊接和塗裝的工作量,對造價和維修費用都有一定的影響。因此,雙層底的高度不僅要滿足規則要求,而且必須考慮其結構強度、破損時的泄流量、工作和維修等因素後決定。

由於壓載艙的總容積是必須確保的,因此當雙層底高度決定後,雙層舷側的深度也就不難確定了。雙層舷側的深度,中型油船一般為2~2.5m左右,大型油船一般為3~4m。

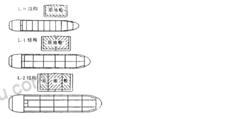

油艙布置

油艙布置雙層殼體油船貨油艙主要布置見右圖所示,L-0結構多為10萬噸級以下的油船結構,貨油艙內無縱艙壁而布置有多道橫艙壁,每個貨油艙的容積不能太大。L-1結構為15萬噸級油船的代表性結構,船體中心線上布置有一道縱艙壁,將貨油艙橫向一隔為二。L-2結構通常為25萬噸級油船採用的結構,貨油艙內布置有兩道縱艙壁將貨油艙橫向一隔為三。

中高甲板油船

中高甲板油船如右圖所示,其基本結構為:

中高甲板油艙結構及最大允許高度

中高甲板油艙結構及最大允許高度(1)貨油艙兩舷側壁為雙舷側結構,雙舷側側內艙或用作專用壓載艙,或用作空艙。

(2)中高甲板設定在貨油艙內,將貨油艙分隔為上下兩部分,中高甲板的設定高度如圖所示。圖中H。為裝載於由中高甲板分隔後的下部油艙內的貨油壓力與作用於船底的油水壓力相等的最大允許高度,而中高甲板應位於其下方。

雙殼船與單殼船的區別:

1、雙殼船就是具有雙層船殼的貨輪,主要指的是油輪,散貨船也有較少的雙殼設計。

2、單殼船就是雙底單殼的船,也就是底部是雙殼的,側面是單殼。所有的新造油輪都是採用完全的雙殼設計,並且在歐洲的大多數國家已經禁止單殼油輪進入了。根據國籍海事組織的相關公約,在全球範圍內,2010年前將淘汰所有國籍運輸的單殼油輪。

各種油船結構觸礁後的流油比較

各種油船結構觸礁後的流油比較

各種油船結構觸礁後的流油比較如右圖所示分別為各種油船船體結構破損後的情況,在通常情況下,單殼體油船如果船殼破損,貨油就會外流(圖a),對於雙層殼體油船來說,外殼板破損,而內殼板無損傷,則僅海水流入雙殼體間,而油不會外流(圖b),如果內殼板也破損,則會造成貨油外流(圖c),而中高甲板油船是在貨油艙的上下方向設定一道中間甲板,下部油艙的液面高度低于海平面,海水的壓力比船底部的油壓高即使船底破損,海水從破損處流入,油艙內的油可溢入中高甲板的滋道,而不外流(圖d)。

船體雙殼結構的框架建造法

架建造法的概念

所謂“框架建造法”,就是將雙層殼體分段的“皮”和“骨”先分開製造,然後在“骨”上蒙“皮”,即先將殼板之外的全部結構組成“框架”,再在框架上敷上雙殼的建造方法。它改變了以往以乎面或外枉為基礎建造分段的傳統作法,而以框架即以內部結構為中心,通過保證框架的質量來保證整個分段的質量。這種方法適用於雙層底,雙殼舷側,雙層縱、橫艙壁,以及艚、艉複雜結構等大量分段的建造。

建造步驟

(1)下料

框架造法流程圖解

框架造法流程圖解除大片的形狀簡單的平直線型板件採用手工下料外,板材全部採用數控切剖機或門式高精度切割機下料。

(2)小組合

包括平面板架的裝焊和組合型材的裝焊作業,在平面平台、小件組裝平台和T形型材專用組台工裝上完成,裝配定位線由數控切割機噴粉劃線和手工劃線。數控切割機下料的板材,在KCS系統中已施放了焊接收縮補償量;手工下料的板材劃線時要注意每檔扶強材放0.5ram焊接收縮補償。裝配時,型材的端都形狀、長度及方向要保證準確。基本上都是平角焊,採用高效鐵粉焊條,一類焊工即可較好地完成。焊後矯正,交下道工序。

(3)中組台

由板、型材和平面板架組成小立體部件,其作業在平台上完成。中組合平台需配上一些定位工裝,這些工裝因每船的肋距和縱骨間距基本固定,因此可重複使用,它能提高裝配的速度和準確性。焊接大部分為平面焊,亦有少量立角焊,少量的二類焊工加上一類焊工即可。焊後要作適當加強,以便吊運、防止變形。

(4)框架組台

由板、骨材平面板架和小組合部件組成框架,其作業在框架胎架上完成。框架胎架是框架建造法所特有的。它剛性要好,設計時要考慮到中組合部件的定位準確和方便,以提高裝配的速度和準確性。同樣,由於同一船的肋距和縱骨同距基本一致,框架胎架是可重複利用的。一艘3萬噸級的船舶,一個分段的占用胎架的時間約為3~5天,有4個框架胎架,即可保證整船分段的建造速度。框架的焊接以立角焊為主,由二類焊工施焊。現階段我廠都是採用的上行立焊,速度較慢。下行立焊是我廠準備申請的一種高效焊接形式。它的焊接速度是上行立焊的4倍,能大大縮短焊接周期。用小型垂直焊機,效率更高。要注意焊接順序,必須由中心向四周擴展,對稱施焊。由於上下都是空的,焊接條件好,焊接形式單一,有利於提高工效,不影響焊工健康。框架完成後。其剛性已很好,再進行局部加強,以防止吊運造成變形。

(5)分段合攏

由底板、外板、框架和散件組成分段,在平面胎架上合成。平台無須設反變形。在平台上鋪上拼好並經矯正過的內底板,進行定位點焊,而後劃線,吊上框架,定位焊接。焊接為平角焊,由中心向四周對稱施焊。長焊縫採用後退法施焊,焊接條件較好。

內底焊完後即可吊裝外板,先將平面外板拼、焊好吊上分段定位,然後再將曲面外板一塊一塊地吊上定位。施定位焊,裝吊碼,吊碼周圍1m範圍內要焊完。之後原地翻身焊接,此時的焊接條件較差,要注意做好通風照明等工作,以保證安全。

外板裝焊還可採用另一方法:製作外板胎架,拼好外板,將框架和底板的組合部件翻身後,在外板胎架上定位焊接。此法適用於某些對外板線型要求高的分段。只是這一方法需要較大的分段合攏場地。