基本原理

陶瓷色料是以自然界中穩定的著色晶體礦物為基礎,以各種氧化物配合經高溫煅燒製取的著色化合物。它通常是由著色氧化物、載色母體、礦化劑、呈色補助劑和還原劑四部分構成,配合料在高溫煅燒過程中,經過一系列的物理化學反應,如組分的分解、氧化、還原、揮發、升華、晶型轉化、離子的擴散、液相的產生、礦物的重結晶等,最終轉化成預期的礦物晶型,顯示出特定的顏色。

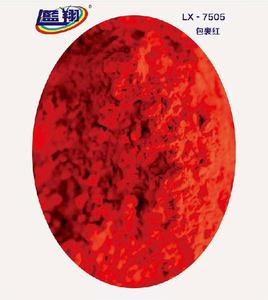

人工合成的固體陶瓷色料,大多採用過渡元素製備。鉻錫紅是以鉻為發色元素、錫榍石為載色母體的人工合成陶瓷色料。隨配方的變動,其色調可以呈現淡紫、粉紅、深紅等多種顏色。常用於陶瓷釉上彩、釉下彩和顏色釉裝飾。

製造鉻錫紅時,常用母體原料為二氧化錫、碳酸鈣和石英,著色劑為氧化鉻和重鉻酸鉀,礦化劑和呈色補助劑的種類隨配方而異,可以使用硼砂、硼酸、鉛丹、鉛白、氧化鋅、氧化鉍、硝酸鉀、硝酸銨、磷酸氫二鉀和五氧化二磷等。

操作準備

實驗設備

箱式電阻爐(6~8kW)、電熱烘箱、台式天平、快速球磨機(或研缽)、搪瓷杯、分樣篩、搪瓷盆、耐火缽或素瓷杯或素瓷碗。

材料準備

(1)礦物原料石英粉、石灰石粉等。

(2)化工原料二氧化錫、三氧化二鉻、硼砂、重鉻酸鉀等。

工藝步驟

(1)按表中的經驗配方及如下配方進行設計。

| 氧化錫 | 50份 |

| 重鉻酸鉀 | 3份 |

| 石灰石 | 25份 |

| 石英 | 18份 |

| 硼砂 | 4份 |

(2)把選取的料方分別按配製20%(乾基)混合料計算配料單(以研缽研磨時配製50g)。

(3)按配料單分別稱料,除易溶於水的成分外,混合後用快速球磨機濕磨至細,料、球、水之比為1:1.5:0.8,過200目篩,最後把溶於水的成分(如重鉻酸鉀)製成水溶液,均勻拌入混合料中,烘乾並搗碎團塊,粉狀料裝入承裝容器中,觀察記錄混合料的色澤。

(4)裝缽,氧化氣氛下1260~1280℃煅燒,在混合料的煅燒過程中,燒成時間為4~6h,高火保溫0.5~1 h,最後自然冷卻。

(5)爐溫降到80℃左右,取出試樣,觀察記錄燒後色澤。磨細後過200~250目篩。

(6)把碾磨的色料用溫水或稀鹽酸洗滌2~3次,然後用自來水沖洗至濾液澄清為止,烘乾備用。