設計簡介

釣魚桿,是我們日常生活中常見的釣魚工具。隨著社會的進步,釣魚桿也發生了革命性的改變,從最原始的竹竿釣魚竿到伸縮攜帶型的各種高級釣魚竿。“釣魚桿管節頭”即是伸縮式釣魚竿在伸長時的節頭部位,起管與管之間的連線作用,一般以塑膠為材料的塑膠件。在工業生產中,釣魚桿管節頭是依靠“釣魚桿管節頭模具”來實現批量生產的。“釣魚桿管節頭模具設計”,運用的是PRO/E軟體來設計“釣魚桿管節頭模具”。

塑件分析

結構圖

結構圖設計要點

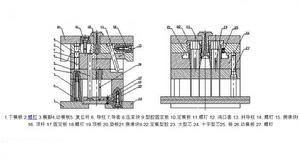

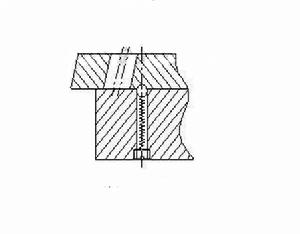

模具結構圖

模具結構圖該模具在初設計時曾考慮用液壓自動脫螺紋機構,但這樣會增加生產成本,且可靠性不高。由於釣魚桿管節頭研製周期很短,因此如何簡化模具結構、降低模具成本、提高模具的可靠性、縮短研製周期是該模具設計中的重點和難點。也是該模具設計過程中需要著力解決的問題。如模具的結構圖所示,從模具的結構圖中可以看出,模具具有以下特點:半開放型腔,澆口自動脫落,斜導柱帶滑塊進行脫螺紋。

設計步驟

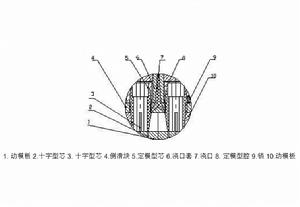

型腔設計 型腔結構圖

型腔結構圖該塑件尾端的四個片壯結構使塑件形成四個小槽,採用整體式型心成型,型心加工成本高,所以採用動模十字筋型心及定模直通式大型心組合成型。這就要求十字筋型芯與大型芯有較高的配合,要求結合面貼緊和緊密,防止間隙存在。

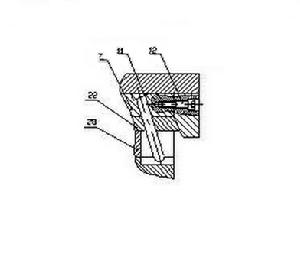

滑塊設計 斜導柱側滑塊機構圖

斜導柱側滑塊機構圖 側滑塊圖

側滑塊圖如滑塊定點陣圖所示,由於製件中間的螺紋部分在側滑塊Ⅰ、側滑塊Ⅱ上成型,因此側滑塊Ⅰ、側滑塊Ⅱ的定位成了設計的關鍵,為了防止製件螺紋發生錯位現象,合模時必須保證滑塊的準確定位,主

滑塊定點陣圖

滑塊定點陣圖模具主流道設計成圓錐形襯套,利於凝料順利拔出,在主流道口設計半圓形凹坑,保證與噴嘴處緊密對接,採用點澆口進料口,從側滑塊的側壁注人塑膠,成型後頂出製件和澆道,進料口就自動被切斷。

工作過程

1、動模隨注塑機開合模系統移動,在分型面處動模與定模型腔板配合,側滑塊1、側滑塊2在斜導柱11的驅動下沿動模板合攏,側滑塊1與側滑塊2緊密配合,由導柱15,導套16保證閉合精度。

2、型腔內的塑件經保壓、壓實、冷卻到一定溫度後,由注塑機的開模系統帶動動模分型開模,當分型面打開時,有斜導柱11驅動滑塊1、滑塊2側向滑滑動脫出螺紋,與此同時,零件包裹在十字筋型心上,澆注系統隨零件從主流道襯套1中拉出,隨另件與動模一起後移。

3、當動模退到一定位置時,在注塑機的頂出裝置的作用下,由推桿,推板、頂桿組成的推出機構將零件及流道凝料從動模型腔板上推出。

注意事項

1、側滑塊1,側滑塊2的斜導柱孔要與動模板配合加工,以保證螺紋的質量。

2、可通過配磨墊片的方法來保證動模定模型心無間隙貼合。

3、由於採用了彈簧、鋼球定位裝置來防止開模後滑塊的滑移,以保證螺紋部分成型。裝配時應保證側滑塊1、側滑塊2平穩滑動,無卡滯、跳動現象。