變壓吸附分離原理及過程

變壓吸附分離的原理是通過控制壓力的升降來實現吸附和脫附過程的。當升壓時,在高壓下吸附劑首先吸附混合氣中的強吸附組分,當吸附飽和後,吸附塔則進入再生過程,通過降壓將吸附質從吸附床中解吸出來,未被吸附組分則通過吸附層被排出。由於不同氣體吸附和解吸特性不同,在壓力周期性的變化過程中可以實現分離。

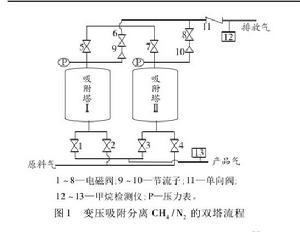

由於單塔操作吸附分離過程是間歇的,因此為了連續操作,工業上通常採用兩塔或多塔吸附,使吸附塔中吸附劑的吸附和再生交替進行。

變壓吸附法分離瓦斯吸附劑的研究進展

變壓吸附技術的關鍵是開發性能優良的吸附劑。由於乏風瓦斯氣體中CH的含量很小,而O和N的含量卻很大,因此需要研製針對CH/O和CH/N富集分離的高性能吸附劑。目前國內外常用於分離CH/N混合二元體系的吸附劑主要包括炭吸附材料、矽鋁分子篩、介孔分子篩、鈦矽分子篩、金屬有機骨架材料等。相比而言,矽鋁分子篩對甲烷吸附分離的性能較低,較大孔徑的介孔分子篩需要修飾後才能套用,鈦矽分子篩雖然有些已經商業化套用,但用於分離和富集乏風瓦斯的吸附劑還未見報導,金屬有機骨架材料雖然具有比表面積大和孔道結構規則的優勢,但還停留在實驗室研究。而炭吸附材料由於表面具有疏水性,吸附非極性分子CH受水的影響小,因此炭材料在天然氣濃縮研究中被廣泛用作吸附劑。除此以外,炭材料還具有比表面積大、孔隙結構發達、化學性能穩定、耐酸鹼、機械強度較高、再生容易、成本低等優點。

變壓吸附法分離瓦斯操作條件的研究進展

在變壓吸附法分離瓦斯過程中,主要的操作條件包括半周期、均壓流程及吸附壓力和解吸壓力。

1)半周期。

半周期是影響吸附效果的最重要操作參數之一。當原料氣從底部進入吸附塔內時,CH氣體被快速吸附在吸附劑上。當半周期增大時,吸附時間也增加,通入的原料氣越多,在吸附劑上被吸附的CH量就越多,解吸獲得的產品氣中CH體積分數就越大;當半周期超過吸附平衡時間後,通入的CH量超過吸附劑的飽和吸附量,過量的CH會隨著排放氣排掉,在解吸時即使再增加抽真空時間,解吸的產品氣中CH的體積分數也不會增大。因此,產品氣中CH體積分數會隨著半周期的增大而增大,但當半周期超過吸附平衡時間後,趨於穩定。

由吸附理論可知,在壓力一定的情況下,原料氣進入吸附塔後吸附劑快速吸附CH氣體,達到吸附塔的飽和吸附量。隨著半周期增大,吸附時間增加,更多的原料氣進入吸附塔,更多的CH被吸附劑吸附,因此解吸氣中CH體積分數越大;而當半周期超過吸附平衡時間後,隨原料氣進入的CH量超過吸附劑的飽和吸附能力,當吸附劑達到飽和後,即使再增加抽真空時間,解吸氣CH含量也只能維持恆定的水平。因此,在適當的範圍內產品氣的CH體積分數隨著半周期的增加而增加。

2)均壓流程。

均壓流程是影響吸附效果的另一個最重要操作參數。按照均壓流程中兩塔接通的方式不同,可分為上均壓、下均壓、同時均壓,不同均壓方式對解吸效果產生的影響也不一樣。由於上均壓是順放過程,此時弱吸附組分從吸附塔上端流出,使得吸附塔中強吸附組分增加,因此解吸氣中強吸附組分體積分數較大。下均壓時只有少部分含CH體積分數較低的空氣和原料氣流出吸附塔,解吸氣中CH體積分數相對較低。因此均壓流程對CH分離的效果是:上均壓> 同時均壓> 下均壓。均壓時間使均壓過程能夠讓吸附塔的壓力快速升高,同時還能回收部分的產品氣和機械能,提高CH體積分數。產品氣CH體積分數隨著均壓時間的增加先增大後減小。

3)吸附壓力和解吸壓力。

吸附壓力是變壓吸附過程中極為重要的參數,直接影響吸附劑對氣體的吸附量,從而影響到整個系統的運行效果。隨著吸附壓力增大,N和CH的吸附量隨之增大,CH與N的吸附量的差值也越大,因此可以通過改變吸附壓力的大小來改變產品氣中CH的體積分數。吸附壓力大小可以通過節流子的孔徑控制來實現,節流子的孔徑越小,吸附塔的吸附壓力越大,顯著增加了吸附劑對CH的飽和吸附量,在相同的真空度下解吸出的產品氣中 CH體積分數也增大很多。因此,為了獲得較高產品氣CH的體積分數,可以採用通過減小節流子孔徑而增大吸附壓力的方法。但隨著吸附壓力的增加,能耗也將顯著增加。因此,要根據能耗指標,通過選取合適的節流子孔徑來控制合適的吸附壓力。隨著解吸壓力的降低,產品氣中CH的體積分數也增大,但當解吸壓力越小時,解吸的能耗會越高,因此需要選擇合適的解吸壓力。