換熱原理

製冷裝置中的換熱器都是表面式換熱器。換熱器的結構型式有殼管式、蛇形盤管式、螺旋管式、肋片管式和板翅式等。換熱器按在製冷系統中的作用,主要有冷凝器、蒸發器、回熱器、過冷器和中間冷卻器等。這些換熱器的換熱介質主要是製冷劑(氟利昂、氨等)、水、 空氣或鹽水。

表面式換熱器是兩種或多種換熱介質通過換熱壁面進行熱交換,使熱流體被冷卻及冷流體被加熱。換熱器中,熱量從熱流體經過壁面傳遞給冷流體的過程稱為傳熱過程。例如在製冷系統中,冷凝器內的高溫製冷劑通過壁面將熱量傳遞給冷卻水; 在滿液式蒸發器中,製冷劑氣化,通過壁面向鹽水吸收熱量等。

在傳熱過程中,如果傳熱的“熱流密度”不隨時間而改變,稱為穩定傳熱過程; 反之, 如果傳熱的熱流密度隨時間而改變,稱為不穩定傳熱過程。在製冷裝置中,一般傳熱過程認 為是穩定傳熱。穩定傳熱方程式為:

Q=KFΔt

式中: Q——傳熱量,kJ/h; F——換熱面積,m; Δt——冷熱流體的對數平均溫差,℃; K——傳熱係數,kJ/(m·h·℃)。

分類

間壁式

製冷換熱器

製冷換熱器 製冷換熱器

製冷換熱器間壁式換熱器亦稱表面式換熱器。它利用金屬壁(管壁和板壁)把進行換熱的冷、熱流 體隔開,通過金屬壁面與流體之間的對流換熱和壁的導熱來完成換熱過程。這是目前製冷裝 置中套用最廣泛的一類換熱器。間壁式換熱器的結構類型很多,有殼管式、肋片管式、套管式、板翅式、螺旋板式和平 板式等。其中殼管式和肋片管式在製冷系統中用得最多。它們的典型結構見圖5.5.5-1和圖5.5.5-2,統稱管式換熱器。

殼管式換熱器由鋼板卷制和焊接而成的圓形筒體與管簇所組成。根據管簇的布置和形狀, 可分為列管式和繞管式。前者由許多直管管束構成,如殼管式冷凝器、殼管式冷卻器等; 後 者常由螺旋形盤管構成,一般作輔助換熱器使用,如回熱器、中間冷卻器和過冷器等。在小型製冷裝置中,常採用一種類似殼管式的套管式換熱器,其結構見圖5.5.5-3。套管 式換熱器的內管可以是1根、3根或多根光管或縱肋管。一般高溫、高壓流體在管內流動, 而低溫、低壓流體則在管腔中逆向流動。

製冷換熱器

製冷換熱器混合式

混合式熱交換器是依靠冷、熱流體直接接觸而進行傳熱的,這種傳熱方式避免了傳熱間壁及其兩側的污垢熱阻,只要流體間的接觸情況良好,就有較大的傳熱速率。故凡允許流體相互混合的場合,都可以採用混合式熱交換器,例如氣體的洗滌與冷卻、循環水的冷卻、汽-水之間的混合加熱、蒸汽的冷凝等等。

它的套用遍及化工和冶金企業、動力工程、空氣調節工程以及其它許多生產部門中。

影響因素

由換熱器的傳熱方程可得,提高換熱器的工作效率的主要途徑是提高傳熱係數,換熱器的結構對傳熱係數的影響已無法改變,污垢對傳熱係數的影響也只能靠勤清理而改善,因此,提高換熱器的換熱係數主要是提高換熱器兩側流體的換熱係數。

在傳熱過程中,如果傳熱的“熱流密度”不隨時間而改變,稱為穩定傳熱過程; 反之, 如果傳熱的熱流密度隨時間而改變,稱為不穩定傳熱過程。在製冷裝置中,一般傳熱過程認 為是穩定傳熱。

蒸發器的傳熱效果與冷凝器一樣,也是受到製冷劑側的換熱係數、傳熱表面污垢物的熱阻及被冷卻介質側換熱係數等因素的影響,其中表面污垢的熱阻及冷卻介質側換熱係數的影響與冷凝器的一樣,但製冷劑側的換熱係數與冷凝器的有很大不同。

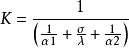

傳熱係數計算方法

穩定傳熱方程式為:Q=KFΔt kJ/h式中: Q——傳熱量,kJ/h;F——換熱面積,m;Δt——冷熱流體的對數平均溫差,℃;K——傳熱係數,kJ/(m·h·℃); 其中

製冷換熱器

製冷換熱器單層平壁傳熱係數:

式中: α、α——兩換熱面的對流放熱係數,kJ/(m·h·℃);

1/(α)、1/(α)——兩換熱面單位面積的放熱熱阻(m·h·℃)/kJ;

λ——換熱壁材料的導熱係數,kJ/(m·h·℃) ;1/λ——換熱壁單位面積的導熱熱阻,(m·h·℃)/kJ;

δ——換熱壁的厚度,m。