絡筒目的

容量較大、成形良好、有利於後道工序進行加工的卷裝;

檢查紗線直徑,消除紗線上的疵點雜質;

特殊要求的絡筒(如筒子染色的鬆軟筒子)。

絡筒要求

筒子卷裝應堅固、穩定,成形良好,長期儲存及運輸過程中紗圈不發生滑移,筒子卷裝不改變形狀;不損傷紗線原有的物理機械性能;應儘可能增加卷裝容量(定長),提高卷裝密度。

絡筒工藝流程

絡筒工藝流程

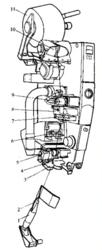

絡筒工藝流程常見的絡筒工藝流程如右圖所示。

管紗1,氣圈破裂器2,余紗剪下器3,預清紗器4,張力裝置5,電子清紗器7,張力感測器8,上蠟裝置9,槽筒10,筒子11.

清紗器檢出紗疵之後立即剪斷紗線,筒子從槽筒上抬起,並被剎車裝置剎住,剎車時間可依不同紗線特性設定。裝在上下兩邊的吸嘴分別吸取斷頭兩側的紗線,並將它們引入捻接器6,形成無結接頭,然後自動開車。

將原紗(或長絲)做成容量圈套的筒子,提供給整經、卷緯、針織、無梭織機的供緯或漂染等工序。管紗容量上,大卷裝的管紗也僅能容納29.2tex(20英支)的中特棉紗約2500m左右。若將管紗直接用於整經或織機上供緯等工序,都將因頻繁換管而使停車時間過長,這樣即不符合工藝上的要求,也不利於提高生產效率。而筒子的卷裝容量則大大增加,一般中特紗的筒子其繞長度可達10萬米左右。

清除紗線上的某些疵點、雜質、改善紗線品質。由紡廠運來的原紗一般有較多的外觀疵點,在通過絡筒機上的清紗裝置時,可以清除其上的絨毛,塵屑及弱紗、粗結等雜質疵點,這樣,既可改善織物的外觀質量,又因剔除了紗線上的薄弱環節而提高了它們的平均強度,從而減少了紗線的後道工序中的斷頭。

質量標準

絡筒質量直接影響到後工序。因此,對絡筒工序提出如下的要求:

(1)筒子卷裝容量要大,以提高后道工序的生產效率;筒子卷繞應堅固結實,以便於貯存和運輸:

(2)卷繞過程中應保持一定的紗線張力,以保證筒子成形良好;

(3)要便於筒子在後道工序中的退繞,防止出現脫圈上纏斷頭;

(4)筒子上紗線的結頭要小而牢;

(5)不損傷紗線原有的物理機械性能。

毛羽增加影響因素

絡紗速度

絡紗速度越高,氣圈迴轉的角速度越大,則氣圈所受慣性力越大,加劇了磨損,毛羽明顯增加 。同時高速造成紗線離開卷裝表面時的剝離摩擦極為嚴重,產生毛羽較多。一些部件特別是張力片和導紗鉤對紗線摩擦有影響。必須有條件地選擇機器的速度。精梳紗與普梳紗相比毛羽增加率較少,棉紗與滌棉混紡紗相比,滌棉混紡紗毛羽增加率較大。精梳紗在自動絡筒機宜選用900m/min,滌棉混紡紗選用800m/min的速度為宜。

槽筒材料

鋁合金槽筒儘管有質輕、功耗小的特點,但耐磨、防靜電及散熱不如鎳鑄鐵槽筒。

傳動方式

Autoconer238型和ESPERO型絡筒機均採用變頻電機平皮帶傳動,槽筒及傳動電機之間無打滑現象,加上微電腦控制變頻調速,使槽筒加速與筒子加速同步無打滑。另外ESPERO型機在打結循環時,對槽筒和筒子分別剎車,可減少紗線摩擦,減少了紗線的毛羽,提高了紗線質量。