基本概述

等壓壓制的具體方法為將乾的原料(通常含有少量膠結劑)填入用橡膠、尿烷、聚氯乙烯或其他可壓縮材料制的模型中,然後放人加壓室中,用氣體或液體介質加壓。

減壓和從摸子中取出後,生坯經修理即進行鍛燒,通常不加乾燥。由於省掉了乾燥階段,可以減少生坯存量。等壓壓制一般限於用細粒材料製造大量形狀複雜的小型製品,例如管、桿、火花塞,或者用於製造大得無法採用其他成型方法的製品 。

等壓成型法可代替泥漿澆注法用於生產供玻璃工業用的細粒的緻密耐火磚。成型方法的選擇主要取決於製品的尺寸和形狀,因為不論哪種成型方法都可達到同樣的密度、質量和抗玻璃液侵蝕性。

原料製備

對於等壓壓製法來說,原料的顆粒級配和表面化學性質不像採用泥漿澆注法或其他成型方法時那么重要。原料的反應性或燒結性能只是顆粒級配的函式,並決定鍛燒後製品的密度和氣孔率。

原料製備是等壓壓制中重要階段。往原料中加入適當的膠結劑或壓制用的潤滑劑,以便顆粒流動,容易均勻充填入模具。噴霧乾燥法是比較常用的一種方法。採用這種方法時,通常將原料與散凝劑、水和膠結劑混合。小型製品一般不加膠結劑就能達到要求的生坯強度。

可用作膠結劑的有:糊精、石蠟乳膠、硬脂酸鹽、油酸等。泥漿噴人加熱的噴霧室中,乾燥成細小的顆粒,然後掉落在底部收集起來。用這種方法優點很多。噴霧乾燥後物料的水分相當低,這是必要的,以便於將空氣從坯體的氣孔中壓擊,不致影響坯體的密度。通過控制給料、霧化和溫度,使噴霧乾燥作業正常進行,就能達到控制料的粒度、流動性能和水分。

模具

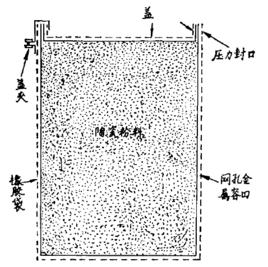

模具斷面圖

模具斷面圖模具的設計和選擇是等壓壓制的又一個重要問題。有兩種模具:“濕袋”和“乾袋”。選用哪一種,取決於壓制的坯件。雖然用“濕袋”壓制要慢得多,但這種模具適應性強,適用於壓制數量少而尺寸大或者形狀複雜的製品。大量生產特定形狀和尺寸的小型製品時,採用“乾袋” 。

用等壓壓製法生產大型耐火磚目前的主要缺點之一是設備和模具的費用比其他成型方法高。不僅投資費用高,而且模具的壽命也短。模具的設計理論很簡單,但加工有時候可能是困難的。大型耐火磚用一頭敞開的普通形狀的彈性袋子作模具就可以了。袋子放人有網孔的容器中。此容器對模具在加料和加壓時起支承作用。網孔使加壓的液體能夠通過,對彈性模具均勻地加壓。模具的蓋子能蓋牢是很重要的,蓋子的構造設計成藉助壓力介質使其封住。大型磚的收縮也要精確設計,考慮粉料加壓時的壓縮和鍛燒時的收縮。影響壓縮率的因素有:組成、顆粒級配、原料製備方法、膠結齊d和潤滑劑。製件的尺寸和形狀、充填料的方法等。雖然各種材料的這些數據都可計算,但是對於某種特定材料的確切的收縮率應根據經驗加以計算。大型磚的收縮可根據小樣試驗結果推算。如果使原料製備中的各個參數保持恆定,則加料和加壓時的收縮可以較準確地加以控制。鍛燒收縮通過原料的顆粒級配、添加劑和鍛燒溫度進行控制。

壓制緞燒

往模具中加料時,要求使模具振動,以保持充料均勻。充料不均勻會造成生坯尺寸不勻和表面不平整。模具充完料加蓋後往往倒放入加壓室。這樣可防止加壓時損壞模具和影響其嚴密性。

將裝好料的模具放人壓力室,關閉壓力室後升壓。對各種耐火材料進行的試驗表明,採用12000~2000。磅/時“的壓力通常就能達到最大壓制密度。降壓要慢慢進行,以免損壞坯件和設備。如有裂紋和其他缺陷,通常在脫模後即可發現。

用其他方法成型的製品的鍛燒制度,通常也適用於等壓壓製法成型的製品。某些膠結劑要求在一定的溫度下升溫較慢,以免坯體開裂。