概述

真空過濾是套用最為廣泛、在理論與實踐方面最為成熟的一種過濾方法。和其他濾餅過濾的方法一樣,真空過濾技術也是使用多孔過濾介質支撐濾餅。所不同的是真空過濾所使用的推動力較小,因而適用於一些特殊情況的套用。

真空過濾是一種污泥脫水的連續過濾操作,一般在圓柱形轉筒濾機中完成。轉筒上覆蓋的過濾介質,可以是天然織物、合成纖維製品或金屬絲網。轉筒水平設定在污泥槽的上面,並部分浸入槽中。當轉筒緩慢轉動時,轉筒圓周的一部分承受內部真空,將污泥吸至濾機介質上,污泥中的水分在迴轉中被吸出,脫水泥餅被刮除。通常為了使真空濾機達到良好的處理能力,需要將濕污泥進行調理。

原理

過濾過程各部分作用

過濾過程各部分作用 真空過濾

真空過濾 真空過濾

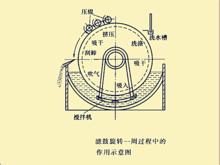

真空過濾真空過濾,是由於真空機的作用,在過濾機濾鼓內抽成負壓,形成過濾介質層(濾布)的兩面壓力差。隨著過濾機的轉動,鹼液中的母液被抽走,重鹼則吸附在濾布上,最後被刮刀刮下。真空過濾機一般指轉鼓真空過濾機。它的主體是個筒狀的濾鼓,濾鼓旋轉一周,過濾過程中各部分的作用如右圖所示。濾鼓下半部約五分之二浸在鹼液槽內,當濾鼓旋轉時,全部濾面輪流與鹼液槽內的鹼液相接觸,濾液被吸入濾鼓內,重鹼結晶則附著於濾布上。濾鼓旋轉一周的作用,可分為如下五個過程:(1)抽吸濾液在鹼液槽底部中心略偏左(14°左右)開始,至液面止,液體被吸入濾鼓內,重鹼結晶則附於毛氈濾布上(或金屬濾布)。這是真正的過濾作用。(2)第一次被吸乾 從液面開始至鹼液槽下約300~400mm止,濾餅中的液體(濾液)被吸乾。(3)洗滌,第一次被吸乾位置始至上洗水槽約150mm處止,為用洗水洗滌階段。帶人濾液內洗水約0.2~0.25純鹼,留在重鹼內的洗水約有0.36~0.4純鹼。(4)第二次吸乾從洗水槽後開始至刮刀處止,重鹼內殘留的母液和洗水繼續被吸乾即真正的吸乾階段,約占濾鼓面積的四分之一。吸乾的同時還有三道壓輥幫助擠壓出重鹼內的水分,為使水分含量最少,濾鼓轉速不能過快。(5)吹氣刮刀下部(水平線下)又吸人濾液,然後通入壓縮空氣(一部分在液面下進行)。濾布上殘留的3~4mm厚的鹼層被空氣吹下,使濾布恢復吸鹼液效能。濾鼓在連續轉動過程中,重複這五個階段的作用,完成重鹼過濾的操作。

基本過程

真空過濾是借在過濾介質一側造成一定程度的負壓(真空)而使濾液排出實現固液分離的,因而其推動力較小,一般為0.04~0.06MPa,在某些場合,可達0.08MPa,由於濾餅兩側的壓力降較低,因此過濾速度較慢,微細物料濾餅的含水量較高,這是真空過濾機主要的不足之處;但其優點則在於能在相對簡單的機械條件下連續操作,而且在大多數場合能獲得比較滿意的工作指標。因此,與其他類型的過濾機(如壓濾機)相比,真空過濾機長期以來一直得到用戶的青睞。除非壓濾機在連續操作、力學性能、製造及運行成本諸方面都取得重大突破,並能滿足套用部門的綜合要求,否則真空過濾在固液分離領域內有重要地位將難以動搖。真空過濾機的工作周期一般可分為如下幾個階段:①成餅階段;②脫水階段;③洗滌階段,④壓實階段;⑤乾燥階段;⑥卸餅階段。其中洗滌、壓實、乾燥等階段的有無視實際需要而定,而成餅、脫水及卸餅則是大部分真空過濾機(水平帶式真空過濾機的過濾周期中可不計卸餅階段)所具有的基本工作過程。在過濾周期中,每一操作過程所占用的時間份額隨過濾機而異。成餅階段是嚴格意義上的過濾過程(過濾就其本身意義而言是指濾液連續通過介質與固體物料分離的過程),在這一過程中,固體物料借真空作用(下部給料)或真空與重力聯合作用(上部給料)而吸附在過濾介質表面,逐漸形成一定厚度的濾餅;隨著濾餅的逐漸增厚,相應的過濾阻力也逐漸增大,因此在這一階段的過濾速度(即單位時間內單位面積的過濾介質所通過的濾液體積)呈逐漸下降趨勢。不過這一階段的主要任務是形成一定厚度的濾餅,以達到預期的處理能力。濾餅形成後即脫離給料槽進入脫水階段。在該階段內,濾餅的相對飽和度(即濾餅水分所占體積與濾餅孔隙總體積之比)要從開始時的100%降低到10%~20%左右。在真空抽吸作用下,水分所占據的大部分孔隙被空氣所取代。被排除的水分基本上是重力水及孔隙水,因為真空抽吸還不足以排除表面水及毛細水。濾餅脫水階段的流體力學特性,是多孔介質中兩種流體的驅替問題。對作為替換介質的氣體來說,有效滲透率逐漸增大,流動阻力逐漸減小,而對被驅替的液體來說,情況則正好相反。用空氣驅逐孔隙中的液體。一方面固然可以降低濾餅水分,但另一方面也極易導致真空度的下降而不利於水分的進一步排除,這是因為氣體很容易穿透濾餅而使濾餅龜裂的緣故。因此在脫水階段如何防止濾餅的龜裂是實際過濾過程中一個非常重要的課題。濾餅經脫水後,若無其他處理,則進入卸餅階段。此階段的任務;一是卸除濾餅;二是恢復過濾介質的滲透性使之進入下一個過濾周期。因此怎樣卸下剩餘水分儘可能低的濾餅且最大限度地恢復過濾介質的滲透能力(即避免堵塞)是選用卸餅方式時所要考慮的兩大因素。在真空過濾機上實現上述的三個基本階段是一件相對簡單的事情,這是因為真空過濾所用壓力較低,各階段之間的轉換從機械上來說不需很高的要求。但是,在實際的過濾周期中各階段之間並不是截然分明的,而是存在著一定的過渡階段。因此,在過濾機設計時,應儘可能地擴大脫水區,而減小其他各區。例如,若給料濃度足以保證一定厚度濾餅的形成,則可適當減少成餅階段所占用的時間而增加脫水時間;至於過渡區的大小,主要取決於分配頭的機械切換性能,若能予以改進,亦可增加脫水時間。

真空過濾機

真空過濾機是過濾介質的上游為常壓,下游為真空,由上下游兩側的壓力差形成過濾推動力而進行固、液分離的設備。真空過濾機常用的真空度為0.05~0.08MPa,但也有超過0.09MPa的。真空過濾機可有間歇式和連續式兩種型式。問歇式和連續式真空過濾機各有特點,但是連續式真空過濾機的套用更廣泛。常見的連續式真空過濾機有轉鼓式和轉盤式等。真空過濾機的優點如下:①勞動強度小;②能直接觀察到過濾情況,及時發現問題,便於檢查;③維修費用較低;④連續式真空過濾機的工作效率高。真空過濾機的缺點如下:①不能過濾低沸點濾液的物料:②不能過濾會形成可壓縮性濾餅的難過濾物料;③真空系統需經常維護;④連續式真空過濾機在過濾過程中若進料料漿中的固體顆粒濃度和顆粒粒度分布變動大,則過濾的效果差。

轉筒式真空過濾機

轉筒式真空過濾機

轉筒式真空過濾機 真空過濾

真空過濾 真空過濾

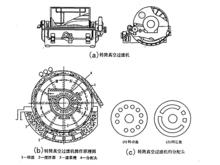

真空過濾轉筒式真空過濾機如右圖(a)所示。它的主體為可轉動的水平圓筒(截面如右圖(b)所示),稱為轉鼓,其直徑為0.3~4.5m,長3~6m。圓筒外表面由多孔板或特殊的排水構件組成,上面覆濾布。圓筒內部被分隔成若干個扇形格室,每個格室有吸管與空心軸內的孔道相通,而空心軸內的孔道則沿軸向通往位於軸端並隨軸旋轉的轉動盤上。轉動盤與固定盤緊密配合,構成一個特殊的旋轉閥,稱為分配頭,如右圖(c)所示。分配頭的固定盤上分成若干個弧形空隙,分別與減壓管、洗液貯槽及壓縮空氣管路相通。當轉鼓旋轉時,借分配頭的作用,扇形格內分別獲得真空和加壓,如此便可控制過濾、洗滌等操作循序進行。轉筒式真空過濾機的優點:①可連續生產,機械化程度較高;②可以根據料液性質、工藝要求,採用不同材料製造成各種類型,以滿足不同的過濾要求(通常,對於懸浮液中顆粒粒度中等、黏度不太大的物料,轉筒真空過濾機均適用);③可通過調節轉鼓轉速來控制濾餅厚度和洗滌效果;④濾布損耗要比其它類型過濾機為小。轉筒真空過濾機的不足之處:①過濾推動力小,它僅是利用真空作為推動力。由於管路阻力損失,最大不超過80kPa,一般為26.7~66.7kPa,因此,不易抽乾,濾餅的終濕度一般在20%以上;②設備加工製造複雜,主設備及輔助真空設備投資昂貴,消耗於抽真空的電能高,同時過濾面積越大製造越加困難。目前國內生產的最大過濾面積約為50,一般為5~40。

轉盤真空過濾機

轉盤真空過濾機

轉盤真空過濾機 真空過濾

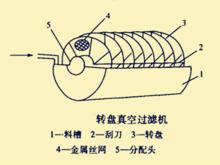

真空過濾如右圖所示為轉盤真空過濾機簡圖。它是由一組安裝在水平轉軸上並隨軸旋轉的濾盤(或轉盤)所構成。轉盤真空過濾機及其轉盤的結構和操作原理與轉筒真空過濾機相類似。盤的每個扇形格各有其出口管道通向中心軸,而當若干個盤聯結在一起時,一個轉盤的扇形格的出口與其它同相位角轉盤相應的出口就形成連續通道。與轉筒真空過濾機相似,這些連續通道也與軸端旋轉閥(分配頭)相連。轉盤真空過濾機的操作與轉筒真空過濾機甚為相似。每一轉盤即相當於一個轉鼓,操作循環也受旋轉閥的控制。每一轉盤各有其濾餅卸料裝置,但卸料較為困難。轉盤真空過濾機具有非常大的過濾面積,可以大到85,其單位過濾面積占地少,濾布更換方便、消耗少、能耗也較低。其缺點是濾餅的洗滌不良,洗滌水與懸浮液易在濾槽中相混。