簡介

傳統的傳動技術是由電機鏇轉產生動力,通過機械傳動環節(如:變速箱、減速器、絲槓、渦輪蝸桿),將動力放大,傳遞給執行部分,於是機器運轉。

技術瓶頸

傳統的機械傳動發展到今天已經接近極致,遇到技術上的瓶頸。主要體現在以下三個方面:

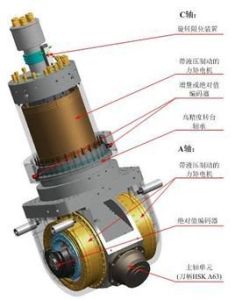

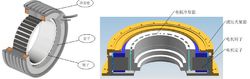

力矩電機

力矩電機速度瓶頸:傳統的機械傳動速度提升已經到了極限,高速度帶來的問題包括噪音高,摩擦損耗高,能量損失大等等。

精度瓶頸:傳統機械傳動在精度上存在間隙、彈性變形等很多影響精度的環節。很多零件製造誤差積累起來直接使整機的精度降低。

精度瓶頸:為了在精度上、速度上取得進步,傳統的機械傳動裝置不得不付出更高的製造成本,而且成本的提高和性能的提高不是成比例的。

直驅技術作為近十年來世界範圍內新興的傳動技術,具有傳統傳動無法比的優越性。直驅技術突破了這些瓶頸:

在速度上,在製造裝備中,傳統運動可實現15米/分鐘的直線運動速度和十幾到幾十轉每分鐘的分度速度。而直驅技術套用後,直線運動速度可以提升到150米/分鐘以上,轉台轉速可以達到幾百轉每分。這就意味著生產效率可以提升10倍以上。

在精度上,直驅技術可以在設備上輕鬆地實現幾千分之一毫米或角秒級的靈敏度,而傳統的機械傳動大多只能實現幾百分之一毫米或角分級的靈密度。直驅可以使設備的綜合精度提升一倍以上。

在設備壽命方面,直驅技術減少了機械傳動零件,減少了磨損,提高了設備壽命,還節約了能源。

此外,直驅技術取消了機械傳動,節約的零件的原補充材料和製造成本,從而降低的設備整體的成本。

直驅

直驅總的來講,直驅技術可以使設備加工效率提高3-5倍,精度提高3-5倍,從而使設備的綜合價值提升3-5倍。以工具機為例,普通採用機械傳動數控工具機售價30-50萬元,採用直驅技術的高精度數控工具機能夠賣到100-200萬元。

採用直驅技術成為國外數控工具機領域技術領先者的象徵;也必將成為國內數控工具機領域的技術競爭焦點。直驅技術的國內外技術水平差異較大,國際上世紀90年代初開始套用,現在進入普及階段;國內上世紀90年代中才開始研究,而成功的套用還比較少。進口的直驅零部件價格昂貴,且供應商採用捆綁銷售策略,鞏固其壟斷地位,而且有禁運的風險,實際上大型的、高精度的直驅數控工具機是禁運的。

直驅技術除了用於工具機等精密設備外還被廣泛套用於電梯控制,物流傳送等領域。