基於STM32單片機的直流電機調速電源設計

直流電機的套用廣泛,從控制技術角度來看,其是交流調速系統的基礎。在近年來的發展過程中,直流調速系統在理論和實踐上都逐漸成熟,套用範圍不斷擴大。但是,其還存在部分不足,直流調速系統仍然是自動調速系統的主要形式。在我國許多工業部門,如礦山採掘、軋鋼、金屬加工、紡織、海洋鑽探、造紙及高層建築等場合需要高性能、可控的電力拖動系統,此時仍廣泛採用直流調速系統。

系統總體設計

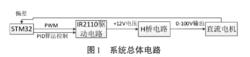

基於STM32F4的直流調速系統硬體電路以STM32F4開發板為控制核心,通過STM32F4程式輸出PWM波,進而控制驅動電路的輸出電壓幅度與極性,驅動電路輸出的+12V電壓驅動H橋電路導通,H橋電路輸出電壓驅動直流電機。此外,考慮到系統的穩定性,對輸出電壓進行最佳化處理,採用PID算法控制。系統如圖1所示。

圖1

圖1硬體電路設計

STM32單片機

採用的單片機是STM32F4,核心Cortex-M4是一種面向數位訊號處理(DSC)和高級微控制器(MCU)套用的高效方案,具有低功耗、簡單易用、低成本等特點。在運用時,其運算能力非常高,具有高效率的信號處理能力,且新加了浮點,DSP,並行計算,雙MAC等。ARM公司創造出這個類型的單片機,希望把Cortex-M4用於數位訊號控制市場,即既有微控制器的“控制”能力,又有DSP的“處理”能力,在電源管理、汽車、電機控制、嵌入式音頻和工業自動化等領域被廣泛套用。

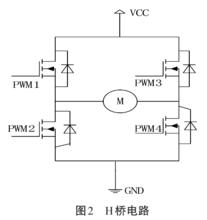

H橋電路的設計

圖2

圖2電機調速原理就是在驅動電機轉動的基礎上,採用PWM調速和正反轉,變換器主電路採用MOSFET所構成的H型結構形式(見圖2),其是由四個功率管和四個續流二極體組成的雙極式PWM變換器,根據脈衝占空比的不同,在直流電機M上可得到正或負的直流電壓。電機M正轉時,經過PWM1和PWM4控制MOS管導通,反轉時,則是另外兩個。直流電機輸出電壓要求實現0~100V的調壓,可調整脈衝占空比達到要求。

光耦隔離和IIR2110驅動電路設計

光耦6N137工作時,能輸出一高一低的信號,6N137內經電流-電壓轉換後的信號送到與門的一個輸入端,與門的另一個輸入為使能端,當使能端為高時與門輸出高電平,經輸出三極體反向後光電隔離器輸出低電平。整個電路起到電氣隔離的作用。在與驅動電路同時工作時,需要光耦工作在一高一低的輸入狀態,使能端為高,此時輸出端也是一高一低。

IIR2110是一種高壓高速功率MOSFET驅動器,光耦工作時,輸出高低電平對其進行控制,其有獨立的高端和低端輸出驅動通道,正常工作時,高端輸出+12V,低端輸出-12V,此時一管導通,一管截止。兩個H橋電路每橋導通一個,升壓驅動電機的調速。

軟體設計

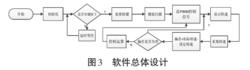

使用STM32的鍵盤模組,按鍵可以改變PWM的占空比,進而改變輸出電壓值,同時能通過液晶顯示屏顯示電壓值和轉速,軟體部分重點是調PWM的占空比,同時PID調整偏差能使電機速度穩定。軟體總體設計如圖3所示。

圖3

圖3PWM電壓輸出控制

PWM有硬體電路控制和軟體控制兩種,本系統採用軟體控制,通過調整占空比來實現電壓輸出,輸出高低電平控制驅動電路,從而控制管子的導通,實現電機驅動並調速。

速度控制算法

速度控制算法有多種,本方案選擇PID控制算法。面對實際情況,當不能通過有效的測量手段來獲得系統參數時,或我們不完全了解一個系統和被控對象時,可以選用PID控制技術。在實際情況中,系統被控對象的結構和參數通常得不到準確值,這時可以套用PID控制技術並依靠經驗和現場調試來確定我們需要的參數大小。PID控制器能對電壓進行控制,且比例環節減小偏差,積分環節消除靜差,微分環節減小調整時間。

檢測結果分析

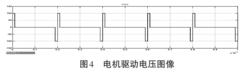

電機型號選用東莞信濃馬達公司的一款DR-9538-721直流無刷電機,相關參數:直流電壓310V,功率50W,電流20A,轉速1430r/min。此時,PWM控制驅動輸出一高一低的電壓控制IGBT的導通,H橋端電壓為100V,從而能控制電壓從0~100V的變化,電機輸出的正負電壓控制電壓的正反轉,程式能通過按鍵控制正反轉、PWM占空比進行電壓及轉速調節。由圖可4知,此時電壓輸出為最大值100V,電機能實現正反轉,實驗結果達到預期效果。

圖4

圖4本系統實現了直流電機的調速問題,利用MATLAB軟體平台實現了相應效果,達到輸出電壓可控、參數示數液晶顯示、電壓輸出精度較高的效果。但在實際情況下,仍然存在較大問題,如電壓調整不是很精確,只是大致實現了相關功能。主要闡述當前正在使用和不斷發展的直流電機的主流調速方法——晶閘管電動機PWM調速系統,並具體說明了調速方法,對現實生活中的調速具有極大的意義。