敞開式坩堝

鎂熔體不會像鋁熔體一樣與鐵發生反應,因此可以用鐵坩堝熔化鎂合金並盛裝熔體。通常採用低碳鋼坩堝來熔煉鎂合金和澆注鑄件,特別是在製備大型鎂合金鑄件時,大多採用低碳鋼坩堝,

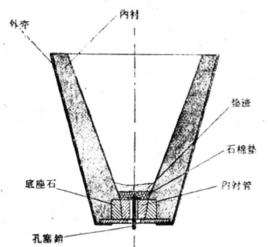

熔煉鎂合金的坩堝容量一般在50~350kg範圍內。小型坩堝常常採用w<0.12%的低碳鋼焊接件製作;鎳和銅嚴重影響鎂合金的耐蝕性,因此鋼坩堝中這兩種元素的(質量分數)應分別控制在0. 10%以下。熔煉鎂合金之前,按下圖要求準備坩堝。

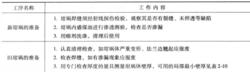

坩堝的準備

坩堝的準備舊坩堝可繼續使用的最小壁厚要求見下圖。

最小壁厚要求

最小壁厚要求在鎂合金的熔煉過程中,特別是採用熔劑熔煉工藝時,通常會在坩堝底部形成熱導率較低的殘渣。如果不定期清除這些殘渣,則會導致坩堝局部過熱,並且坩堝表面會生成過量的氧化皮。坩堝壁上沉積過量的氧化物也會導致坩堝局部過熱。因此,記錄每個坩堝熔化爐料的次數應當作為一項日常安全措施。坩堝必須定期用水浸泡,去除所有的結垢。通常無熔劑熔煉方法的結垢比較少。

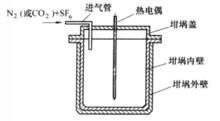

封閉式坩堝

目前通常採用的封閉式鎂合金熔煉坩堝的結構與普通的敞開式坩堝有較大的區別。為了通入保護氣體,坩堝必須具有封閉的結構(非密閉會有保護氣體泄漏)。下圖所示為坩堝的結構示意圖。

坩堝蓋具有非常重要的功能。一方面,在它上面有加料口、清理口和熔池熱電偶的入口,另一方面,它阻隔了金屬鎂液與周圍的空氣。坩堝蓋的密封作用可防止空氣進入熔化狀態的鎂液中,加上在坩堝內部通入保護性氣體,從而避免了鎂的氧化和燃燒,減少了金屬鎂的損失。

封閉式坩堝結構示意圖

封閉式坩堝結構示意圖目前鎂合金的熔爐大多採用雙層坩堝結構。坩堝內層為耐熱低合金鋼板,外層為高鎳鉻不鏽鋼板。兩層鋼板最好是緊密結合的複合材料結構。這樣,與鎂液接觸的內—層坩堝不含Ni等降低耐腐蝕性的元素,避免了對鎂液的污染;另一方面,外層坩堝具有高溫抗氧化性,雖然與空氣接觸,但不會產生氧化皮的脫落,沒有劇烈的氧化,從而具有較長的壽命。

雙層坩堝的另一突出優點是保證了安全性。即使內層坩堝產生裂紋等破壞現象而發生鎂液泄漏時,由於有外層坩堝的阻擋作用,也不會發生鎂液的燃燒。但是不足之處是傳熱效率會降低。

對熔燎坩堝的要求

對熔煉坩塌的要求存原則同對所自冶金爐的要求一樣。其中坩堝的砌襯與內襯的耐火性最為重要。鍋熱反應時,溫度可接近達到鐵的沸點(2730℃)。這樣高的溫度大多數超過了耐火材料的熔點。加之考慮大量鋁熱反應時對內襯上的鋼水壓力,一般超過了最好的耐火材料的軟化點。但它與普通冶金爐不同,包括反應時間與傾注時間在內,處於上述壓力下的時間最大為兩分鐘。因此,如細心地掌握投入的焊劑重量,坩堝內襯一般能耐受這種情況,直到焊接完成為止。除溫度影響外,還有在反應期間及打開出鋼口後,熔渣與鐵的沖刷作用。對於熔煉坩堝的要求條件可以歸納如下:

1、最高的耐火性能。

2、最高的耐受壓力的軟化點。

3、對於鋼液與熔渣液要能完全保持中和作用。

4、可以更換內村管。

5、內襯的導熱能力要低。

6、對機械應力的敏感性要低。