簡介

油井由自噴轉為電泵抽油以後, 原來的生產規律和流動特徵發生變化, 因而自噴井的管理方法已不適應電泵井管理的需要。為了提高電泵抽油效果, 延長電泵機組運轉壽命, 加強電泵井管理是非常必要的。

潛油電泵井工作制度

潛油電泵井工作制度有兩種: 一種是間歇生產, 另一種是連續生產。

1. 間歇生產

當所使用的潛油電泵排量比較大, 而油井產量相對於潛油電泵的排量又比較小時, 油井可採用間歇生產工作制度。即經過一定的時間間隔後, 把泵停下來, 以便油井內聚集足夠的液體, 恢復一定的液面高度後, 再重新啟動使泵繼續工作。

目前潛油電泵機組中所使用的控制屏, 為油井提供了自動間歇生產的條件。當井液供不應求時, 運行電流低於所調整的欠載電流, 機組自動停機, 經過一段時間, 井中液面恢復到一定的高度後, 機組自動啟動, 繼續生產。間歇工作的停泵時間間隔可根據油井的實際生產情況通過調整欠載延時時間( 0~1 200 min) 來確定。

為了保證泵在特性曲線( 壓頭與排量關係曲線) 最佳排量範圍內工作, 達到連續生產的目的, 有時還可以從油套環形空間輸入一部分液體, 以便增加被舉升液體, 保持電泵在高效點工作。

2. 連續生產

當油井的產量在所選擇的電泵最佳排量範圍內時, 電泵連續運轉, 將能獲得良好的工作狀況, 並能防止早期磨損, 減少機組停機次數, 有利於延長機組運轉壽命。在潛油電泵運轉過程中, 一般要求運轉電流波動範圍不超過額定電流的±5%。

有時因開發方案需要, 要求穩定在某一產量下生產。另外, 為了保護地層, 防止大量出砂及地層塌陷, 要求控制在一定的生產壓差下生產, 就需要採用油嘴來進行控制, 達到所需要的生產壓差的目的。

電泵最有利的工作方式, 必須進行定量研究, 以便獲得油井生產指示曲線。通常把下面原理作為研究的基礎:

(1 ) 當關上油井出口閘門時, 離心泵所產生的壓頭, 總是等於從井中液面舉升到井口的液柱高度, 再加上裝在閘門前壓力表所記錄的壓力;

(2 ) 離心泵在規定轉速和采出液體性質不改變的情況下, 總是產生相同的壓頭。

日常管理及應取資料

潛油電泵的日常管理直接影響電泵抽油效果的好壞及運轉壽命的長短, 而這兩項指標又是電泵抽油經濟效益的直接反映。電泵井投產以後, 工作制度是否合理, 應取什麼資料, 注采是否平衡, 產量、壓力及含水的變化情況, 並根據這些生產數據的變化, 進行油井動態分析, 以便採取適當的措施調整其工作制度, 使其更為合理。所有這些問題都是電泵井日常管理所要討論的問題。

1. 電泵井應取的資料

在潛油電泵井的管理過程中, 取全取準每一項生產數據, 對分析油井生產動態是很重要的。所以在電泵井生產過程中應取全取準以下資料, 即: 油壓、套壓、井底流壓、靜壓、產量、化驗含水、總產氣量和生產氣油比、動液面深度、運行電流及電壓。同時記錄油嘴及回壓的大小, 及時收集、分析和保存運行電流卡片, 還要定期檢查機組對地絕緣電阻和相間直接電阻, 並詳細進行記錄。

2. 電泵井的清蠟及測氣

眾所周知, 不論什麼樣的採油井都是要結蠟的, 所以防蠟和清蠟工作也是油井管理中的一項重要工作。油井結蠟多少, 主要同原油含蠟量和溫度的高低有著密切的關係。原油含蠟量越高, 結蠟就越嚴重; 析蠟溫度越高, 結蠟也就越嚴重。抽油井結蠟後, 要及時清蠟, 以保證其正常生產。

電泵井的清蠟方法和自噴井基本相同, 主要有以下幾種:

(1 ) 刮蠟片清蠟———機械清蠟;

(2 ) 用玻璃油管熱油循環清蠟———熱油清蠟;

(3 ) 用玻璃油管加熱電纜清蠟;

(4 ) 加藥劑進行化學清蠟。

電泵井清蠟時應注意以下幾點:

(1 ) 機械清蠟( 即刮蠟片清蠟) 時, 刮蠟器的下放深度要求控制在泄油閥( 或測壓閥)之上10~20 m。

(2 ) 在熱洗清蠟時, 只能進行反循環( 套管注, 油管出) 熱洗, 並要求熱洗液的溫度控制在60 ℃以下。一般不採用此種方法清蠟。

(3 ) 化學清蠟時, 不能使用有腐蝕性的藥劑, 以防止腐蝕離心泵的葉、導輪, 從而使泵效降低。

由於電泵採油後油井結蠟較少, 所以可延長電泵井的清蠟周期, 減少清蠟次數。對於結蠟比較嚴重的電泵井, 建議最好採用機械清蠟。

電泵井的測氣主要包括兩個方面:

第一是測量油井的總產氣量;

第二是測量油井套管產氣量, 以便計算電泵井分離器分離效率。

其測氣方法一般有低壓氣及雙波紋管測氣兩種方法。

電流卡片分析

潛油電泵井管理

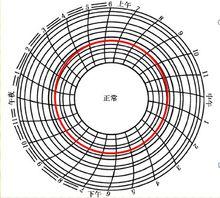

潛油電泵井管理潛油電泵運行電流卡片是管理人員管理電泵井, 分析井下機組工作狀況的主要依據。它可直接反映出潛油電泵運行是否正常, 甚至發生極輕微的故障及異常情況, 電流卡片都可以顯示出來。電流卡片所記錄電流的變化與電機工作電流的變化成直線關係, 因此可以認為電流卡片所記錄的電流變化就是電機運行狀況的變化。所以我們研究、分析這些電流卡片對分析潛油電泵運行情況和準確判斷電泵運行中可能出現的各種故障是具有指導意義的。在載荷固定的情況下, 三相感應電機的電流是恆定的。理想機組的實際功率應等於或低於銘牌額定功率值, 並且機組的壓頭和排量應與油井產能相匹配。這時, 根據電流表示值可以畫出一個與銘牌電流接近的平穩對稱的電流曲線,如圖。正常運轉時, 電流曲線可能稍高於或稍低於銘牌電流曲線, 但它應是平穩對稱的。起動瞬間, 電流卡片上出現了記錄筆在最大擺幅時畫下的尖峰, 這是正常情況。

影響潛油電泵井運行因素

主要有地質因素、工程施工及管理因素、機組質量因素、電力因素等。

地質因素

(1)供液不足。由於供采不協調,油井的供液能力低於潛油電泵機組的采液能力,造成供液不足對潛油電泵壽命的影響。

①由於供液不足,通過電機周圍的液量少,流速低;

②由於供液不足,泵排出液量少,不能工作在最佳排量區內,一旦泵的流量低於最低界限條件,下推力磨損增加,會加快泵的損壞;

③長期的供液不足,會造成頻繁停機。頻繁啟、停電泵,會使電機內部溫度頻繁交替上升和下降,從而造成保護器呼吸的次數增加;其次,每啟動電泵一次,井下電機會受到電機正常運轉時額定電流2~8 倍的衝擊,對電機、電纜絕緣造成很大傷害;再次,對泵的機械衝擊損害較大,容易造成機組的軸被擰斷,或花鍵套脫銷、斷脫。

(2)油井出砂。潛油電泵對油井井液的含砂量要求是不超過0 5%,否則將會嚴重影響潛油電泵的運轉壽命。

(3)油井結垢。一般發生在井溫較高的井中,垢容易沉積在泵的花鍵套、泵軸及葉導輪等部位,隨溫的升高,流體流速的降低,結垢速度加快。泵內結垢導致流道縮小,產液量降低,泵軸結垢造成泵運轉困難,甚至卡死,從而形成機組故障停井。

(4)腐蝕。包括井液本身的腐蝕以及在一些有垢的井為除垢所投加的除垢劑引起的強烈腐蝕,對機組壽命的影響是相當嚴重的。

工程施工及管理因素

(1)施工未嚴格按程式操作,造成機組壽命極短。

①機組下井時,未嚴格按標準程式給電機和保護器注油,如注油速度過快,造成空氣進入電機和保護器中,油充不滿,再加上下井後,機組內部溫度隨著井液溫度的升高而升高,機體內氣泡膨脹,體積增大,將保護器中的電機油排出保護器,而代之以井液進入,運轉後井液很快就會進入電機,燒毀電機。

②機組聯接時,聯接處密封圈裝配不當,聯接後將密封圈切破,起不到密封作用下井後井液很快進入電機,燒毀電機。

(2)日常管理和措施不當。因管理不好隨意停機,頻繁啟動,故障停機後不查明原因,盲目啟動,欠過載保護值調整不當,都能造成機組損壞。

應對措施

通過對影響潛油泵檢泵周期的因素分析,只要在選上電泵井措施時充分考慮地質情況、採取一定的地質、工程措施,根據潛油電泵的特性,有針對性的加強管理,就能提高檢泵周期。

優選地質條件相對較好的油井,安排下電泵

選油井下電泵措施時,要對下潛油電泵的井進行全面調查,取全取準各項資料,並反覆核實包括產液量、含水、油氣比、結垢、腐蝕、生產壓差、與對應水井的連通情況、注水壓力、注水量等。對地質條件不好的如:供液不足、出砂、腐蝕嚴重的油井儘量少下。

最佳化潛油電泵工程設計

搞好選井選泵,對於地質條件不好又實在需要使用潛油電泵採油的井,則可以優選泵型,使泵的排量與油井供液能力相匹配,並採取一定的工程措施儘量做到供采協調,使機組能在井下運行時處於較佳工作區間。

(1)供液不足。

①完善井網,轉注水井或在對應水井上採取增注措施提高油井的供液能力。

②有的井與水井連通性差,供液不足,液面比較低,但含水低,排量在20~50m /d,用抽油機提不上來,就必須用高揚程潛油電泵抽吸,並且短時間內不能完善井網,提高地層的供液能力,為了保證潛油電泵的正常運轉,可採取摻水生產。

③對因油氣比過高引起氣塞而不能正常工作的井,有時也和供液不足產生的情況類似,要仔細地研究電流卡片,區分是氣塞還是真正的供液不足,若是氣塞,從套管里向井中加入5~8m 清水,並下入雙串分離器乃至三串分離器就能有效解決。

(2)針對油井液面底、出砂、氣鎖等情況最佳化配置機組、電纜及其它配件。對液面比較深,井溫比較高的井,配置高揚程泵,同時打破根據泵的排量、揚程配置電機的常規,配置大功率電機,大馬拉小車,這會降低電機自身的溫升,從而延長其使用壽命,雖然一次性投入成本要高出一些,但檢泵周期的延長,可遠遠彌補這一塊。

嚴格執行施工標準,確保作業質量

嚴格執行下泵施工標準,是保證施工質量的關鍵,施工質量主要反映在機組下井安裝和下油管操作上。為了提高下井質量,必須保證以下幾個方面:

①清潔。下泵過程中,所有部件要清潔,所用的工具要乾淨,所有對接面要用乾淨的白布擦拭,再用電機油沖洗乾淨,不留任何污點,不允許有任何髒物或異物掉入機組內。

②更換。對機組上應更換的一次性件,如鉛墊、“O”環、螺絲必須全部更換,並仔細檢查其質量,不得錯裝、漏裝。

③平穩。對每個工序均要平穩操作,電機保護器注油速度要控制在8~15 圈/min,分三次注油,每次間隔不少於15min,儘可能地排除電機及保護器中的空氣,下油管速度不得超過10 根/小時,下放電纜同下油管速度要協調一致。

④檢查。在施工過程中要加強監督檢查,對整套機組按規定進行測量檢查,對每一根油管也要認真檢查,發現不符合標準就立即停止施工,待查清原因,採取措施後方可繼續施工。

改善供電質量,消除電壓波動

(1)潛油電泵井供電的線路上,儘量少一些功率較大,且頻繁啟動的電器設備,如注水泵等。

(2)對電壓波動較大的井裝置自動穩壓變壓器,並裝置雙筆記錄儀,監視電壓的波動幅度,以採取必要的調整措施。

(3)採用過電壓保護裝置,來扼制電壓波動造成潛油電泵井躺井。

減少停機次數

潛油電泵機組的壽命受到的影響因素很多,根據生產實踐中的經驗,可以肯定發生在電系統的損壞是最主要的原因,最普遍的現象是電機燒毀。

(1)頻繁停機影響了機組壽命,主要後果是加速了電機保護器的失效。潛油電機保護器充油腔體與油井連同,從而平衡潛油電機和保護器中各密封部位兩端的壓差。堅持“四不停機法” 即電泵井清蠟不停機、電泵井測試不停機、電泵井更換油咀不停機、在保證電泵井機組散熱的生產情況下不停機,可有效地延長電泵機組壽命。

(2)加強電泵井的管理,應及時對控制屏、地面電纜、二次電纜及電泵井口進行檢查,消除設備故障,最大程度地減少因地面問題造成的停井。

常見故障原因判斷及處理

潛油電泵井管理

潛油電泵井管理在潛油電泵的生產運行過程中, 不可避免地會出現這樣或那樣的故障, 使電泵機組不能正常運轉, 影響其抽油效果和機組運轉壽命。為了保證電泵機組能夠長期地正常運轉, 就應該經常對電泵機組進行維修和保養, 並且在出現故障的情況下, 儘快地給予處理使之投入正常運轉, 以提高電泵井的運轉時效, 取得更好的經濟效益。這就要求管理人員必須準確地判斷故障原因及時進行處理。

電泵井所出現的故障一般有兩大類:

一類是泵能夠運轉, 包括三種常見的故障;

另一類是泵不能夠運轉, 也包括三種常見故障。