新工藝

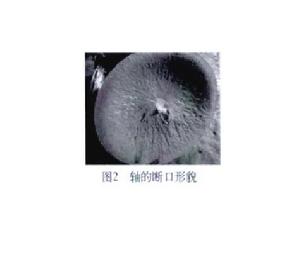

從軸的斷口形貌推斷:開裂可能主要是冷卻過程造成的,而與其他因素關係不大。裂紋源於軸的徑向心部、軸向中部,在冷卻過程中或結束後,軸的心部殘留了巨大的拉應力,當超過材料心部的強度後形成裂紋並迅速擴張,造成開裂。

新工藝的淬火溫度降低為820℃,無需預冷即可進行水-空交替控時淬火,這樣可大大減小淬火應力。採用新工藝淬火後,軸的表面硬度能達到423HBW,因此,回火溫度比傳統工藝更高,軸的應力也會更小。而且,採用新工藝淬火,變形小,無污染,也便於操作。

分析與討論

熱處理過程是加熱、保溫和冷卻過程的有機結合,對於加熱和保溫階段,現有的控制手段和精度都是易於控制和觀測的,而對於冷卻過程,則一直是熱處理界研究和實踐所欠缺的,冷卻過程不受重視或缺乏手段是客觀存在的。

上述42CrMo軸的開裂缺陷是在冷卻過程中或冷卻結束時產生的,對於淬火件來說,只有在最大拉應力存在和作用的部位,才有致裂的可能性和危險性。從裂紋的部位看,裂紋正好位於軸向中部和徑向心部,是軸向和徑向拉應力最大的部位。軸出爐入油淬火後,一直在油中冷卻2h左右,該冷卻過程大體可分為三個階段:第一階段表面與淬火油的溫差很大,溫度很快降低,而心部則靠熱傳導傳熱,溫度降低得慢,因此表面收縮得快、收縮量大,心部收縮得慢、收縮量小,因收縮量不同內外產生相互作用力,表面因受心部抵制而脹大,產生拉應力,而心部相反,產生壓應力;第二階段繼續冷卻,應力增大到一定值時,因軸溫度較高,材料的屈服強度較低,會產生塑性變形,鬆弛一部分彈性應力,而且表面溫度已降得較低,收縮量減小,而此時心部溫度還高,收縮量大,這樣內外相互脹縮的牽製作用減少,應力減小至零;繼續冷卻進入第三個階段,表面的溫度已接近淬火油的溫度,強度很高,基本上不會收縮,而心部溫度還較高,會繼續收縮,心部的收縮會受到表面持續的抑制,心部產生拉應力的持續作用,而表面是壓應力。當拉應力超過材料斷裂強度時,心部產生裂紋並迅速擴展,這樣就最終導致軸的斷裂。

淬火冷卻介質本身的冷卻特性對淬火斷裂的影響也很大。L-AN32全損耗系統用油的特性溫度較低,只有470℃左右,油的最大冷卻速度也遠低於水,其冷卻速度過慢,無法繞開珠光體轉變區,有效截面較大的42CrMo軸,表面沒有淬火成馬氏體組織;而且其閃點僅150℃左右,易於燃燒,在冷卻過程中也不可能出油停止冷卻,整個冷卻時間又過長,表面已冷至室溫還繼續冷卻,這樣形成的殘留應力就很大。最終用L-AN32全損耗系統油冷卻結束後,軸的殘留應力狀態表現為熱應力型的特點。另外,淬火斷裂軸的碳及合金含量較高,會使導熱性降低,如果存在一定程度的偏析則會在局部加劇這種情況,使內應力加大,這也是導致軸開裂的因素之一。

採用新工藝,一方面是淬火加熱溫度降低後,減小了軸表面和心部的溫差,減少了熱應力的作用;另一方面通過水-空交替控時淬火即能使冷卻曲線繞過珠光體轉變區,達到淬硬的目的。本例尺寸的軸淬火硬度可達423HBW,又能快慢速冷卻結合,減小內應力,特別是軸表面在200℃左右時停止水冷,消除了前述第三階段造成殘留應力的情況,這對消除淬火開裂起到了很好的抑制作用。