選擇方式

設計一套油漆循環系統,首先要確定油漆的循環方式,確定油漆循環方式,必須綜合考慮所屬送的油漆類型、投資規模、產品要求和發展等多方面的因素。

(1)主管循環

主管循環是最簡單也是最基礎的一種循環方式,。一些汽車上的中塗漆、罩光漆及溶劑,還採用此種循環方式。在該種循環方式中,主管循環將油漆送至每個噴槍,然後回到調漆間 。另外,此種形式的一些變形——如低位主管,也被一些汽車廠用來輸送金屬漆。

(2)兩線循環

兩線循環系統是基於工程學的原理來設計的,它是一種理想狀態下的理想系統。所謂理想狀態,是在系統的供管和回流管中存在理想的對稱,在這種情況下,系統不需要也不能夠另使用調壓器來控制和平衡系統。在這種系統中,油漆通過一條由粗變細的漸變的主管被供至每根支管,再通過一條由細變粗的漸變的主管流回調漆間,而供管和回流管系統網路應是完全對稱的。

(3)三線循環

在所有的循環形式中,三線循環系統的系統控制性和靈活性是最好的。該系統結合了主管循環和兩線循環的優點,在設計結構和系統的擴充性上,應說是綜合性最好的系統。

該系統包括一條主管循環管路及一條漸變的回流管,這條漸變的回流管是系統中的低壓管。該系統的每個噴站均裝有牆置式調壓器,並經過裝在槍上的調壓器循環到槍。其中,牆置式調壓器用來控制出口的循環量,槍下調壓器可依據槍的循環量來控制供漆量。

設備選擇

當循環系統內的形式確定之後,就需要確定系統所需要的設備了,這些設備包括:中央供漆系統內的設備、噴站出口元件及管路。

一、中央供漆系統內的設備

(1)泵

泵是供漆系統的核心,泵的選擇通常要考慮流量、壓力、化學兼容性和驅動形式。流量的確定要考慮噴漆時所噴出去的油漆和系統循環所需要的油漆量;壓力的確定要考慮油漆噴塗所需要的壓力以及管路中的壓力損失等。為了保證系統的可靠性,考慮流量時一般按照不超過20次/min的工作頻率來考慮,這樣有利於保證系統工作的穩定。在選擇泵的時候,優先選擇四球式的柱塞泵,因為它具有比一般雙球泵更穩定的性能和更長的壽命,同時也比離心泵的剪下小得多。

(2)油漆控制元件

油漆控制元件包括穩壓器、過濾器、背壓調壓器、攪拌器、補料泵、壓力表等。這些組件的選用主要是考慮材料、壓力、流量等與主循環泵的匹配。對於水性塗料及對剪下敏感的材料,要選用低剪下的元件;攪拌器的選擇要與油漆桶的尺寸相匹配。

(3)空氣/液壓油控制元件

空氣/液壓油控制元件包括空氣過濾器、油霧器、調壓器、空打保護器及相關的閥門、管路及接頭。

(4)油漆罐

油漆罐是用於存儲油漆以滿足噴塗需要的容器,但油漆罐的設計必須避免造成油漆沉澱的產生。首先,油漆罐內壁必須儘可能的光滑,不能有溝槽和死角,焊縫必須經過打磨和拋光,這樣才能減少油漆附著,也能減少對油漆翻騰時的阻礙;而油漆罐的尺寸要根據尤其消耗量、管路容量核材料的包裝來確定,必要的密封可防止外界環境的污染。通常需要選用不鏽鋼材料,而回流管應伸到液面以下,以防止在油漆表面產生氣泡。對於水性漆,需要對罐進行電解拋光和鈍化處理; 對於有保溫容器,頁面控制裝置是必不可少的,它可有效的防止冷凝水或漆皮的產生和對油漆的污染。

二、噴站出口元件

噴站出口元件包括油漆及空氣包括油漆及空氣調壓器、槍下調壓器、噴槍快換接頭、閥門、軟管及接頭等,對於自動噴站還可能包括換色閥、電磁閥等。噴站出口元件的設計主要是根據循環系統的形式,在綜合考慮耐壓、流量和材料的耐腐蝕性能,對於剪下敏感材料,還要考慮選用低剪下元件。噴站設定通常是在噴漆室外部,這可以防止出口元件被油漆污染,也便於拆裝和維修。在出口元件前和需要拆卸的位置之前,要設定閥門,軟管的長度要適宜,過長、過短都不好。

三、管路

循環管路的設計是循環系統設計的重要組成部分,它需要綜合考慮噴漆間和調漆間距離、噴站數量、泵的型號等因素。通常主管尺寸在22~42mm之間,漸變管的尺寸在10~38mm之間,支管尺寸在10~12mm之間,水性漆的油漆管路有時會更大些。從長遠的角度考慮,管路材料應選用精軋不鏽鋼管,管內壁越光滑越好,接頭可採用衛生式接頭或卡套式接頭,螺紋接頭是不允許的,接頭內徑與管內徑應保持一致,管路的轉彎與升降應儘可能減少,轉彎半徑需要大於6倍管徑,以減少壓力損失和沉澱,同時便於清洗。

系統監控

油漆循環系統設計中,在選擇了合適的設備後,應正確設計與之相適應的控制系統。

配置控制系統地好處

1、從傳統的由人直接操作單獨設備的方式,轉換到由一個控制單元自動執行,保證設備運轉的準確性、重複性,減少人工帶來的誤操作,在提高生產效率的同時降低了勞動強度。

2、通過控制系統,能時刻掌握油漆循環系統中設備的運行狀態。如果是電控系統,還能提供更加精確和設備時刻的狀態和過程參數(液位、壓力、流量、溫度等),並能時刻顯示系統的故障信息,精確指出故障所在,減少排除故障的時間,縮短停機時間。

3、可以將一定時間內的過程參數進行存儲,並在網路中傳輸,便於管理人員的調用和分析,生成各種圖示和報表,為生產管理提供數據。

4、通過控制系統為工廠提供一個信息接口,服務於未來的可能實施的信息化管理。

主要控制及檢測對象

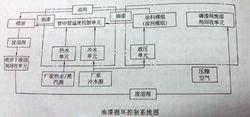

油漆循環控制系統通過對液位、壓力流量和溫度的檢測,主要實現對油壓單元、輸漆模組、油漆溫度和廢溶劑回收單元等的控制,如下圖

油漆循環控制系統圖

油漆循環控制系統圖1、油壓單元控制。油壓單元採用多台油泵,並定期地循環交替使用,保證油壓單元工作連續不斷。

同時,主控制盤和現場工作箱上可以監測到液壓單元狀態。通過安裝在液壓單元上的感測器,能檢測到液壓油的溫度、液位、油泵電機的工作狀態,冷卻電機的工作狀態,以及進油口和出油口的開關狀態。

2、輸漆模組的控制

(1)油漆上料控制。通過油漆罐液位控制上料泵的停啟,實現油漆從調漆罐到循環罐的加料過程。

(2)攪拌器的控制。根據油漆罐的液位高低控制攪拌器的攪拌速度。

(3)循環泵的控制。根據塗料管的液位狀況和塗料管到的壓力狀況,能自動停止循環泵,對循環系統進行保護。

(4)廢溶劑回收單元的控制。根據廢溶劑罐的液位控制廢溶劑從管道回收和轉移。

(5)溫度控制。通過安裝在換熱單元的溫度感測器檢測溫度信號,有溫度控制器或PLC,通過PID調節,精確控制油漆溫度。

控制系統設計時考慮的因素

從技術層面上,控制系統的設計應考慮如下幾個因素;控制形式、安全性、穩定性、操作界面友好性及系統可擴容性。

1、系統的控制形式。隨著控制技術的發展,電控在工廠自動化領域占據著統治地位,很多工廠和設計單位把電控作為油漆循環控制的首選。

但是結合實際情況,一些建成的生產線或正在建設的生產線採用了氣動控制或氣控與電控相結合的形式。

至於採用何種控制形式,是設計者(包括工廠和設計單位)基於安全性、經濟性、穩定性、操作界面的友好性、系統可擴容性和其他因素綜合考慮的結果。

2、系統安全性。由於所輸送的介質石油氣、溶劑及其他輔助材料,其中很多都具有易燃、易爆、易揮發特性,有些還具有腐蝕性,為了消除這些特性給人身、設備和材料工件造成的潛在威脅,除了給油漆循環控制系統配置必要的消防、通風控制、溫濕度控制、防靜電處理等輔助系統之外,油漆循環控制系統在設計與選型時還應根據設備安裝位置及部位,按照國家防爆及防腐標準進行控制電路的設計和設備、元器件的選型。

安全性是油漆循環系統設計時必須重點考慮的因素。

3、系統的穩定性。油漆循環系統為了保證生產過程中的噴漆質量和生產量,必須最大限度地全天候24小時連續穩定運行。所以控制系統在設計選型中應重點考慮控制迴路和元器件的工作穩定性、元器件的壽命及供貨周期。

4、操作界面友好型。是指提供給操作者一個功能齊全、功能區分科學、不易誤操作、界面美觀、符合人體學的操作平台,從而減輕操作者的勞動強度,提高工作效率。

5、系統可擴容性。隨著汽車工業的蓬勃發展,汽車製造廠在建設生產線時,往往會考慮在未來擴大生產規模,油漆循環控制系統設計時應根據需要考慮以下幾點。

(1)建立符合未來發展的控制網路形勢與結構。

①提供併入工廠級網路接口。

②確定符合現有控制規模和未來可預測控制規模的控制級和設備級匯流排形式。

(2)選擇符合未來控制技術發展的中央控制單元。

(3)根據未來規模要求,工廠應配置合理的盈餘動力及其他輔助系統。