生產高純氨的基本原理是是以工業一等品液氨(液氨等級劃分見表2)為原料,利用各種純化淨化手段生產高純氨。採用的純化方法視工業氨中所含雜質的種類、數量、性質和其最終所要達到的純度而定。一般氨中雜質的種類和數量主要有:油份、烴類、H20、02、Ar、N2、H2、CO和CO2等。

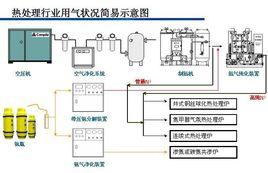

氨氣純化系統

氨氣純化系統工作原理:

一級氨被送到氨槽,氨槽里的液氨通過重力作用流向電加熱汽化器,控制電加熱汽化器水浴的溫度給液氨加熱,液氨汽化後又返回氨槽給氨槽增壓,保證系統有恆定的壓力,滿足工藝要求。增壓後的氨氣進入活性炭過濾器,主要脫除油類和有機氣體雜質,隨後進入塵埃過濾器以除去氨氣中固體顆粒,進而進入電加熱汽化器以保證系統有恆定的操作壓力,隨後進入氨蒸餾塔以除去氨氣中的低沸點氣體,隨後通過減壓進入除氧乾燥器以除去氨氣中的微量水分,最後進入緩衝罐儲存以備用戶使用。

在確定氨氣純化系統裝置的設計路線時,原料中的雜質種類、雜質含量是確定氨氣純化工藝的重要因素,在設計過程中我們也充分考慮了這些因素。

突破氨循環電加熱汽化器的設計技術難題

目前市場上氨用電加熱汽化器均採用裂管和盤管圓桶式,圓上裝有5-15隻電加熱管,電加熱管加熱水後汽化氨,這種氨用電加熱汽化器均為不防爆加熱,總結起來缺點如下:

A、目前電加熱汽化器為不防爆,由於氨為易燃、易爆物品,因此不防爆安全有很大問題。

B、如原電加熱汽化器採用防爆.由於圓桶式的加熱汽化器採用5-15隻加熱裝置.如每隻都需要防爆.造價比現有增加200%以上。

C、現有汽化器無水位顯示,如缺水可能會造成乾燒等現象,加熱系統容易出現問題。

針對以上缺點我公司的科研小組成員深入研究,探索了一套可行性技術方案,最終解決此缺陷,確立此本實用新型氨循環電加熱汽化器,本實用新型涉及液氨轉變氣態氨,提供液氨循環動力。具體優點如下:

A、由於本司研製生產的電加熱汽化器加熱點比較少,因此全部採用防爆妥善解決安全問題。

B、新型電加熱汽化器有水位顯示,高度均比以前短,可以從頂部進行拆卸清理長時間使用而產生的水垢。

C、由於結構緊湊、體積小、維修、維護方便,造價低等優點,採用電加熱水來使氨汽化,因此傳熱效率高、汽化效率高、汽化能力強。

此氨用電加熱汽化器主要利用特製高效率電加熱器加熱筒體內的水,被加熱的水加熱緊湊式換熱管內的液氨,採用先進的水溫控制系統,工作時氣化量極其穩定,出口溫度可根據實際狀況調整。已申請專利,主要流程如下:液氨從進氨口進入汽化器,在汽化器內部進入S型盤管,目的是增加管程表面的傳熱面積。排污口在底部,在上部裝一隻溢水口,測溫系統採用鉑電阻,控溫採用溫控儀。加熱裝置使用U型蛔熱棒,分布均勻合理,並在表面加防爆接線罩,符合安全規範。

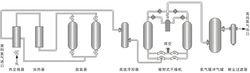

突破氨蒸餾塔的設計技術難題

在液氨進行首次除雜設計時用何種方法何種設備至關重要,我公司自行設計的氨蒸餾塔是整個氨氣純化工藝的核心部件,主要是除去氨中的低沸點雜質,如N2、CO、O2、CH4、H2等,設備設有壓力表口、壓力變送器口、安全閥口、氣氨出口、氣氨進口、廢氣放空口、冷凍水進口、排污口、液位計口等。除油除雜後的氨氣進入氨蒸餾塔,氨蒸餾塔頂部設有塔頂冷凝器,塔底設有再沸器,塔體內裝有波紋填料,塔底由再沸器供熱,在精餾塔中同時多次進行部分汽化、部分冷凝,氣液兩相在塔內實現傳熱傳質分離。塔頂富集的低沸點組分經放空管連續排出。高純氨集中於塔內釜底經過再沸器加熱可實現氣相連續收集,為後續工藝源源不斷提供高純氨氣。

突破除氧除水一體化的技術難題

氨氣純化系統裝置中的除氧除水一體化設備的設計原理是物理法與化學法相結合的除雜方法。本套設備與傳統的除氧除水分別用兩個設備進行除雜是有區別的,在設計的過程中,我們的專家研究小組經過多次設計、試驗、再修改設計、再試驗,不斷的技術完善,最終確立了我們公司獨創的除氧除水一體化設備。本套設備即在傳統的除氧器上進行了創新,在塔體設計的時候進行了分層套筒設計,即目標氨氣形成M型線路在塔體運行,先後把氧氣和水分一次性除掉,塔體的除氧劑和除水劑也都具有再生功能,在塔體套筒內安裝有加熱棒,加熱吸附劑使其再生,再生時再生氣運行方向與正常生產氣運行方向剛好相反,既節約了成本,又使設備簡約化,同時也簡化了工藝。

本套氨氣純化系統裝置技術先進性

純化技術:對套用於半導體領域的高純氣體純度要求極高,特別是影響半導體材料生長的氧、水以及其它雜質含量必須達到ppm-ppb級.我們針對原料氣體的雜質含量、理化性質,以高效吸附和高效精餾為主要純化方法,重點選擇選擇性好、吸附容量大、純化深度高的新型吸附劑、高性能催化劑,具有吸附和催化兩種功能,雜質脫除達到使用要求。本工藝特別宜於規模化生產。

淨化技術:為了使高純超淨氨達到預期的純度和潔淨度,對與氣體接觸的所有設備、容器、管路的材質進行預處理,做到無表面吸附、無表面化學反應、無粒子脫落、無死體積、密封性能好。在淨化系統中,選擇捕集效率高,孔徑小的高效過濾器,極大降低產品中的塵埃粒子,達到產品超純潔淨。

分析檢測技術:ppb級或ppt(10-9~10-12)級氣體雜質、金屬離子及塵埃粒子的檢測是研製開發高純氨必須解決的技術關鍵,痕量雜質的檢測基於建立可靠的分析方法和先進的檢測儀器。我們在引進了國外先進的分析儀器基礎上,選用ppb~ppt級雜質分析方法。特別是水和金屬雜質的分析,無論線上還是抽檢都做到數據重複性、準確性,為保證產品質量提供技術保障。

產業化生產技術:採用吸附、精餾、超濾組合純化技術,更易於進行大流量高純氨純化處理;採用具有創新性的工藝過程和操作條件,對吸附劑再生技術進行改進。吸附劑再生完成後,採用特殊反吹技術,作為下一吸附周期的過渡,使吸附劑恢復到最高活性,可以連續穩定地生產高純氨產品。

氨氣純化系統裝置已實現工業化生產

高純氨產品作為半導體技術的關鍵材料,主要是美國、日本等公司生產和銷售。純度可以達到99.999%以上,生產規模為年產數千噸級。本公司研製和開發的高純氨(99.999%)生產設備,其技術指標與進口產品相當,於2008年6月在建成的年產能力270噸的高純氨連續生產裝置已投入使用,在國內多個廠家也有設備在投入使用,2010年預計會實現年產1000噸的高純氨連續生產裝置的生產,以此標誌著高純氨生產設備實現了工業化生產。

高純氨(99.999%)是半導體技術發展引發的必然需求產品。套用領域包括半導體照明、液晶顯示、太陽能電池以及大規模積體電路製造。國際、國內都有巨大的潛在市場,目前只有歐美已開發國家可以生產,其生產能力遠遠滿足不了日益發展的光電子產業需求,我們提供的氨氣純化系統設備無論在價格上還是在技術服務上都有明顯的優勢。