簡介

氧化物薄膜電晶體和非晶矽薄膜電晶體的主要區別是電子通道的材料是氧化物而不是非晶矽。常用的襯底為二氧化矽。薄膜電晶體主要套用於液晶顯示器(LCD)和有機發光半導體(OLED)中。在傳統的電晶體中,半導體材料為襯底,如晶圓。

薄膜電晶體(thin film transistor, TFT)是平板顯示的核心器件,不論AMLCD顯示還是AMOLED顯示,其每一個像素都依賴TFT進行開關和驅動。根據TFT有源層半導體材料的不同,當前主流的TFT技術可分為氫化非晶矽(a-Si:H)TFT、低溫多晶矽(low-temperature poly-Si, LTPS。TFT和非晶氧化物(AOS)TFT。

其中,a-Si:HTFT和poly-Si TFT已經在平板顯示面板工藝中實現了大面積產業化。然而,a-Si:H TFT較低的遷移率(<1cm /Vs)不能滿足下一代平板顯示的驅動要求,而poly-Si TFT較差的大面積均勻性使其主要面向小尺寸顯示的套用中。

另一方面,氧化物TFT以其遷移率較高(幾~幾十cm /Vs)、大面積均勻性較好、製備工藝溫度較低等諸多優勢被認為最有可能套用於下一代平板顯示中。

高遷移率氧化物半導體材料的開發

近年來,在消費者更好的觀看體驗要求的驅動下,對顯示器畫質的要求越來越高。對顯示器而言,解析度和幀頻是其主要參數,其中解析度代表顯示器像素的多少,幀頻則表示顯示器在每一秒內顯示的圖像的數量。顯然,高解析度、高幀頻下更易獲得更好的觀看體驗。解析度為1024×768的AMLCD像素,以行掃描方式為例,在每一幀內某一行像素的選通階段內,TFT器件需對像素電容完成充電。

因此,隨著解析度的提高,選通時間減少,這就要求TFT能提供更大的驅動電流以完成對電容的充電。同樣,隨著幀頻的提高,對TFT的電流驅動能力要求也越來越高。遷移率是衡量TFT電流驅動能力的關鍵參數,不同解析度和幀頻下各TFT技術可滿足顯示要求的情況 。

以非晶銦鎵鋅氧(a-IGZO)為代表的主流金屬氧化物TFT遷移率(一般< 30cm /Vs)雖然可以滿足4K×2K等高清顯示器的要求,但是隨著解析度和幀頻的不斷提高,更高遷移率(> 30cm /Vs)的新型氧化物半導體材料的開發將成為必須。

器件製備工藝的最佳化

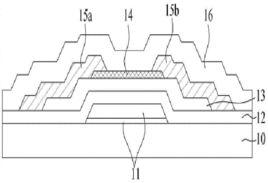

氧化物TFT通常採用底柵交錯結構,具體的製備工藝又可分為背溝道刻蝕工藝(BCE)和刻蝕阻擋層工藝(ESL)。其中,BCE工藝通過直接刻蝕源/漏導電薄膜圖形化形成源/漏電極,研究發現不論採用乾法刻蝕還是濕法刻蝕,源/漏直接圖形化過程中的過刻蝕步驟將會對氧化物半導體有源層帶來影響,進而造成器件特性變差。

而ESL工藝則通過在有源層之上澱積刻蝕阻擋層使得有源層不受源/漏圖形化所帶來的影響,因此易得到較好的器件特性。但是刻蝕阻擋層的澱積和圖形化將增加器件製備工藝的複雜度,此外對準誤差的考慮還使得ESL工藝製備的器件溝道長度無法很短,同時柵電極和源/漏電極之間較大的交疊量將引入較大的寄生電容因而限制器件在高速電路中的套用。

BCE工藝以其工藝更簡單以及在scaling down方面的優勢受到了較多的關注,但是如何最佳化源/漏刻蝕工藝以減小過刻蝕對器件特性帶來的不利影響成為了其研究重點。此外,如何最佳化鈍化層製備工藝以減小鈍化層的澱積給器件帶來的不利影響同樣是關注點,例如採用PECVD生長二氧化矽鈍化層時可能會在有源層中引入過量的氫導致器件無法獲得正常關斷特性等。

另一方面,為了進一步簡化工藝同時減小寄生電容,頂柵自對準工藝作為氧化物TFT製備的另一種選擇方案同樣受到了關注 。