類型舉例

化學氣相沉積通常需要在較高的溫度下進行,對於一些膜的製備就要受到限制。因此,人們常在反應室內採用一些物理手段來激活化學反應,使反應能在較低溫度下快速進行。

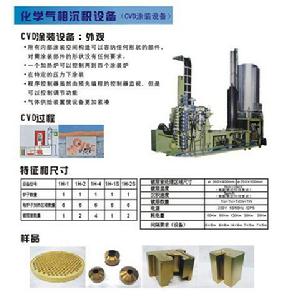

電漿增強化學氣相沉積(PECVD)

PECVD(plasma enhanced chemical vapor deposition)技術是通過化學反應的方式,利用等離子能源,在反應器內使氣態或蒸氣狀態的化學物質在氣相或氣固界面上經化學反應形成固態沉積物的技術。

電漿是在低真空條件下,利用直流電壓、交流電壓、射頻、微波或電子迴旋共振等方法實現氣體輝光放電在沉積反應器中形成的。由於電漿中正離子、電子和中性反應分子相互碰撞,可以大大降低沉積溫度。PECVD通常用於澱積絕緣層,用射頻方式產生電漿。離子的轟擊為次生物質提供能量,使之能在較低的溫度下在矽片上發生化學反應形成薄膜沉積。例如使用PECVD法在P型矽片上沉積氮化矽(SiNx)薄膜。此外,PECVD法在矽通孔(through-silicon-via,簡稱TSV)領域也得到廣泛套用。

雷射化學氣相沉積(LCVD)

LCVD(1aser chemical vapor deposition)是利用雷射作為熱源,通過雷射激活而增強CVD的一種技術。LCVD技術是在局部體積內進行,所以減少了能耗和污染問題。在LCVD中,根據雷射種類的不同,反應機理有兩種不同的類型,一種是雷射光化學反應,另一種為雷射熱化學反應。

LCVD是一種在化學氣相沉積過程中利用雷射束的光子能量激發和促進化學反應的薄膜沉積方法。雷射作為一種強度高、單色性好和方向性好的光源,在CVD中發揮著熱作用和光作用。前者利用雷射能量對襯底加熱,可以促進襯底表面的化學反應,從而達到化學氣相沉積的目的,後者利用高能量光子可以直接促進反應物氣體分子的分解。利用雷射的上述效應可以實現在襯底表面的選擇性沉積,即只在需要沉積的地方才用雷射光束照射,就可以獲得所需的沉積圖形。另外,利用雷射輔助CVD沉積技術,可以獲得快速非平衡的薄膜,膜層成分靈活,並 能有效地降低CVD過程的襯底溫度。如利用雷射,在襯底溫度為50℃時也可以實現二氧化矽薄膜的沉積。

電解工藝

與任何其他電解沉積過程一樣,電解與溫度、電解液流量、電解時間以及電解槽電壓和電流大小、電解槽結構等因素有關,這些因素又都取決於電解液性質。一般來說,不同的電解過程溫度控制範圍與解吸方法有關,在常壓下得到解吸液電解溫度一般控制在45—70℃,而在高溫下所得解吸液電解溫度可在100℃以上,電壓2~7V,電流強度125-200A。

普勃西德特、布蘭德焙砂炭漿廠,以去離子水法解吸載金炭的解吸液,在有隔膜電解槽中電解。

電解槽分矩形電解槽和圓形電解槽,各自又有無隔膜電解和有隔膜電解之分。使用最廣的是無隔膜矩形電解槽,其結構與常規錐形電解槽相同,只不過用於含金溶液電解的陰極多用鋼棒,陽極為不鏽鋼板。為了保證電解液能夠均勻地通過電極而不形成繞流,陽極不鏽鋼板製成帶溝槽形的,為了防止鋼棒短路。將陰極置於帶孔的聚丙烯塑膠容器中。圓形電解槽是以不鏽鋼(圓筒形不鏽鋼篩網)作陽極,是以普通鋼棒鬆鬆地繞在不鏽鋼管為中心軸的捲筒上,並加上多孔護板而成。

套用

微電子技術

在半導體器件和積體電路的基本製作流程中有關半導體膜的外延、P-n結擴散元的形成、介質隔離、擴散掩膜和金屬膜的沉積等是工藝核心步驟。化學氣相沉積在製備這些材料層的過程中逐漸取代了如矽的高溫氧化和高溫擴散等舊工藝,在現代微電子技術中占主導地位。在超大規模積體電路製作中,化學氣相沉積可以用來沉積多晶矽膜、鎢膜、鋁膜、金屬矽化物、氧化矽膜以及氮化矽膜等,這些薄膜材料可以用作柵電極、多層布線的層問絕緣膜、金屬布線、電阻以及散熱材料等。

超導技術

CVD製備超導材料是美國無線電公司(RCA)在20世紀60年代發明的,用化學氣相沉積(CVD)生產的NbSn低溫超導帶材料塗層緻密,力學性能好,厚度較易控制,是目前製備高場強小型磁體的最優材料。為提高NbSn的超導性能,人們在摻雜、基帶材料、脫氫、熱處理以及鍍銅(銀、鋁)穩定等方面做了大量的研究工作,使CVD法成為商品NbSn超導帶的主要生產方法之一。