簡史

早期使用的放頂支柱為不帶推移裝置的機械式支柱。20世紀70年代,蘇聯“衛星”型液壓放頂支柱的推廣使用,使放頂支柱獲得了一定發展。隨著液 壓支架的廣泛套用,國外除前蘇聯外,其它國家已基本不用。中國1984年開始使用各種型號的液壓放頂支柱,但用量不多,尤其在一些曾配用過放頂支柱的單體液壓支柱工作面,改為在切頂排普通支柱間支設工作阻力為300kN的加強柱後,液壓放頂支柱用量進一步減少,今後預計也不會有多大發展。

適用範圍

主要用於煤層厚度變化較小,頂底板較平整,頂板中等穩定以上,煤層傾角0°~15°,采高 0.6~0.8m,全部垮落法管理頂板和緩慢下沉頂板的 工作面。採取防倒防滑措施,亦可用於傾角15°~25°的中厚煤層工作面。

分類

按工作原理分為機械式和液壓式兩種。

機械放頂支柱靠自身強度或摩擦力支撐和切斷 採空區懸頂的放頂支柱。工作特性為剛性或增阻式,移設和升降靠手工操作,如摩擦式、螺旋式、齒條式放頂 支柱。這類支柱初撐力小、性能差、笨重、操作不便、 勞動強度大。早已淘汰。

液壓放頂支柱又稱墩柱。由單根立柱和單個推 移千斤頂組成,以液壓為動力實現升降、前移等運動的放頂支柱。按伸縮範圍不同分為單伸縮和雙(多)伸縮 兩種。按使用條件不同分為普通型和防滑型兩類。

結構和工作原理

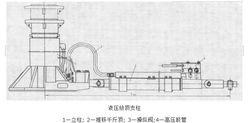

普通型放頂支柱由立柱、推移 千斤頂和操縱閥三部分組成。立柱為帶液 控單向閥的單伸縮或雙(多)伸縮液壓缸,有的活柱還 帶機械加長段以增大工作行程。立柱是放頂支柱主要 承載構件,位於工作面切頂線,用於支撐和切斷頂板, 工作阻力為600~2000kN。使用時,立柱間距應與工作 面輸送機中部槽長度適應,通常為1.5m,也可按1.5m 的整數倍布置。推移千斤頂為雙作用液壓缸,兩端分別 與工作面輸送機和立柱連線。動作時可分別移動輸送 機和立柱。推移千斤頂工作行程700~1100mm。立柱 和推移千斤頂的動作都由操縱閥控制,常見的操縱閥 為組合片閥或平面轉閥等。

放頂支柱

放頂支柱液壓放頂支柱工作原理與液壓支架相似,不少原部件可與液壓支架通用。利用泵站供給 的高壓液作動力源,實現立柱和千斤頂的運動。用液體 作工作介質傳遞力和載荷,安全閥保證立柱工作阻力 恆定。支柱工作過程分為升柱—初撐—承載溢流,移輸 送機,降立柱,移立柱四部分。

普通型放頂支柱附加防倒防滑裝置便成為防倒防滑型放頂支柱。防倒防滑裝置有導軌式和連桿式兩類。 導向機構是導軌式必不可少的部件,使用時立柱沿導 向機構運動,防止傾倒和下滑。連桿式由兩根鉸接在立 柱上的上下連桿將兩台放頂支柱連為一體。移動時兩 立柱互為支點,交替前移,立柱移動軌跡為弧線。操作 順序是A立柱為支點,B立柱移半個循環進尺升柱;B 立柱為支點,A立柱移一個循環進尺;再以A立柱為 支點,B立柱移半個循環進尺完成移柱過程。改變操作 順序和移動步距,可使立柱沿工作面傾斜方向上調或 下移。

液壓放頂支柱優點:①液壓放頂支柱初撐力大,工 作阻力通常為單體液壓支柱的三倍以上,為摩擦支柱 的六倍以上。②放頂效果好,能有效地管理頂板,消除 採空區懸頂對工作面的威脅。③工作面放頂和輸送機 移動實現機械化,減少放頂事故。④支柱帶有大頂蓋、 大底座、對頂、底板比壓小,軟底工作面也能發揮效能。 ⑤使用放頂支柱後,減輕了工作面支柱壓力,單體支柱 承受的載荷每根一般只有100~150kN,單體支柱用量 可減少四分之一以上。

液壓放頂支柱缺點: ①初期投資較單體支柱大。 ②使用靈活性、適應性不如單體支柱。③薄煤層工作面 使用時有效空間減少,給行人和搬運帶來不便。④支柱 使用範圍較窄,不能作為工作面基本柱使用。