強化傳熱技術原理

根據傳熱學原理,換熱器的傳熱量Q可用式Q=KA△t的傳熱方程式計算。由式Q=KA△t可以看出,增加單位時問傳熱量Q的途徑可以有三條:提高傳熱係數K,增大換熱面積A,加大對數平均溫差△t。

增大傳熱面積

增大傳熱面積是一種常用的增加傳熱量的有效方法。採用各種形狀的肋片擴展表面管、螺紋管等是增大傳熱面積的最有效方法。需要注意的是,為了達到強化傳熱的效果,肋片要加在換熱係數小的一側,否則會達不到強化傳熱的效果。為了有效增大傳熱面積,在工程實際中可採用管徑較小的管子,也可採用板式和板翅式換熱器等緊湊式換熱器。該類換熱器單位體積內可以布置的換熱面積比管殼式換熱器要多得多,因此,在同樣的體積下可以顯著增加其傳熱量。該類換熱器在製冷、石油化工、航空工業等部門中已得到較為廣泛的套用。

增大傳熱溫差

在換熱器中,通過冷熱流體流動方式的不同布置,可以實現順流、逆流、混合流和交叉流四種流動方式。在相同的冷熱流體進出口溫度條件下,逆流的平均溫差最大,順流的平均溫差最小,交叉流則處於二者之間。因此,為了增加傳熱量,換熱器應儘可能採用逆流或近似逆流的布置方式。但逆流也有缺點,即熱流體和冷流體的最高溫度都集中在換熱器的同一端。

在換熱器中,冷、熱流體一般作逆向流動,其傳熱平均溫度差最大。但對已作逆向流動的換熱器,則不能再用改變流向的方法來增大平均溫度差。另外,在化工生產中,冷、熱流體的種類及溫度往往由生產要求而定,不能隨意變動,用增大平均溫度差來強化傳熱是有限的,而且平均傳熱溫差愈大,有效能損失就愈大,所以從節能觀點考慮是不可取的。但傳熱溫差小,單位面積的傳熱量就小,對一定的熱負荷所需傳熱面積就大,同時也會增加摩擦損耗功。因此,傳熱平均溫差的選擇應恰當,要根據具體情況確定。

在實際套用中,通過增大傳熱溫差的方式增加換熱器的傳熱量,需要綜合考慮具體的生產工藝和換熱器材料性能的要求。因為流體的進出口溫度受生產工藝條件的限制,一般不能隨意改變。對於高溫換熱器而言,為了保證材料所承受的溫度不超過其允許溫度,只能採用傳熱溫差較低的順流或順逆流組合的布置方式。

因此,通過增大換熱面積和加大對數平均溫差來增加傳熱量都不是理想的途徑。因為,一味地增加換熱面積勢必會造成設備體積龐大和初投資費用的大幅度增加,而加大對數平均溫差又要受到工藝過程條件和流體性質等的限制。只有提高傳熱係數,才是強化換熱最有效的途徑。

提高傳熱係數

由於增大換熱器的面積和提高傳熱溫差會受到設備投資、體積和工藝過程條件等的限制,因此,提高換熱器的傳熱係數K成為強化傳熱的最重要途徑,尤其在換熱面積和傳熱溫差給定時,提高換熱器的傳熱係數是增加換熱量的唯一途徑。

為了提高對流換熱係數,應該根據對流換熱的特點,採用不同的強化傳熱方法。提高對流換熱係數的主要途徑有:提高流體速度場和溫度場的均勻性;改變速度矢量和熱流矢量的夾角,使二者的方向儘量一致。

要提高K值,就必須減少各項熱阻。但因各項熱阻所占比例不同,故應設法減少對K值影響較大的熱阻。一般來說,在金屬材料換熱器中,金屬材料壁面較薄且導熱係數高,不會成為主要熱阻:污垢熱阻是一個可變因素,在換熱器剛投入使用時,污垢熱阻很小,不會成為主要矛盾,但隨著使用時間的加長,污垢逐漸增加,便可成為阻礙傳熱的主要因素;對流傳熱熱阻通常是傳熱過程的主要矛盾,也是強化傳熱研究的主要內容。

強化傳熱措施應當選擇換熱器兩側流體中熱阻較大、對換熱器總傳熱係數起控制作用的一側來實施。如果兩側熱阻差不多,則需要在兩側同時採取強化傳熱措施。對於高溫設備和電子器件冷卻(例如,各類發動機、核反應推、火箭發動機以及電力、電子設備的冷卻),採用強化換熱技術的直接目的是為了降低設備高溫部件的溫度,但這往往與提高設備功率和熱效率或延長設備部件(如渦輪葉片)的套用壽命相聯繫。

強化傳熱技術的分類

強化傳熱技術根據是否消耗外加動力可分為主動(有源)技術和被動(無源)技術。主動技術需要利用外加動力,主要有機械攪動、表面振動、流體振動、電磁場、噴射或吸出等:被動技術無需藉助外部動力,主要有處理表面、粗糙表面、發展表面、擾流元件、渦流發生器、螺旋管、添加物、射流衝擊等。目前,主動技術大多仍處於

研究開發階段,只有幾種技術在小範圍套用。而被動技術長期以來受到廣泛關注和深入研究,許多方法已得到廣泛的工業套用。

(一)管程的強化傳熱技術

強化傳熱技術

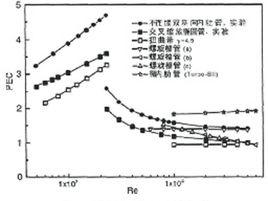

強化傳熱技術經過50多年的研究,國內外已對管殼式換熱器傳熱元件的強化傳熱進行了大量研究,先後研製出多種強化傳熱管,如螺旋槽管、橫紋槽管、波紋管、縮放管、菱形翅片管、花瓣形翅片管、T型翅片管、表面多孔管及扭曲管等。

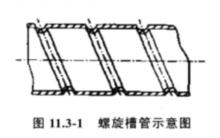

1.螺旋槽管

螺旋槽管的結構見圖11.3.1。螺旋槽管有單頭和多頭之分,工程中大多採用單頭螺旋槽管。螺旋槽管的強化傳熱機理是通過產生的邊界層分離流來破壞傳熱邊界層。螺旋槽管對液一液、液一氣、氣一氣介質均有強化傳熱作用,總傳熱係數可提高20%~40%,可用於各種形式的換熱器、廢熱鍋爐等。

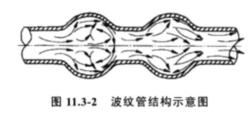

2.波紋管

強化傳熱技術

強化傳熱技術如圖11.3—2所示,波紋管是一種得到了比較廣泛使用的新穎強化傳熱器管。其強化傳熱機理,是通過改變斷面的方式,使弧形段內壁處發生兩次反向擾動,從而破壞邊界層熱阻層,擴大低熱阻區域,使傳熱係數得到明顯提高。

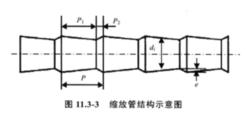

3.縮放管

強化傳熱技術

強化傳熱技術如圖11.3.3所示,縮放管是由多節交替的收縮段與擴張段構成的波形管道。根據收縮段和擴張段是否對稱,縮放管可分為對稱縮放管和非對稱縮放管兩種。縮放管強化傳熱的機理,是在擴張段流體速度降低,靜壓增大;在收縮段流體速度增加,靜壓減小;流體在方向反覆改變的軸向壓力梯度作用下流動。在擴張段,流體產生劇烈的漩渦,並在收縮段中得到有效的利用且沖刷了流體的邊界層,使邊界層減薄,從而強化了傳熱。縮放管可以強化管內、管外單向流體的傳熱,尤其適用於雷諾數較高的場合。在同等的流阻損失下,其傳熱量較光滑管提高70%。目前,縮放管已經在鍋爐軟水加熱器、硫酸廠轉化工序氣體換熱器、氮肥廠氣一液換熱器及石油化工中氣體與油類換熱器等得到了推廣套用。

強化傳熱技術

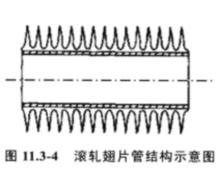

強化傳熱技術4.翅片管

如圖11.3-4所示,翅片管是目前工程中套用最廣泛的一種強化傳熱管,它主要有套裝式、繞片式、高頻焊接式和滾軋式等多種形式。翅片管既可套用於單向流體的對流換熱強化,也可套用蒸發和冷凝換熱過程的傳熱強化。

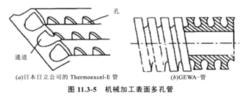

5.多孔表面管

強化傳熱技術

強化傳熱技術最早的多孔表面管(也稱為高熱流管),是用燒結法在金屬材料的基體上覆蓋一層具有多孔結構的同種或異種金屬粉末塗層而製成的,後來又發展了機械加工、噴塗、電鍍等多孔換熱表面的方法。圖11.3.5給出了日本日立公司的Thermoexcel-E管和機械加工法製作的GEWA-管的結構示意圖。多孔表面管主要是用於強化沸騰換熱過程的。多孔表面具有大量尺寸較大的穩定汽化核心,可以使工質在過熱度很小的工況下產生大量氣泡,強化了泡狀沸騰傳熱過程。 隨著製造技術的不斷進步,已經成功開發了多種不同結構型式的多孔強化傳熱管,並已推廣套用到了蒸發器、熱管換熱器等換熱器中,收到了顯著的強化傳熱效果。

強化傳熱技術

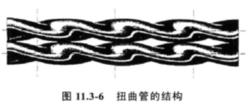

強化傳熱技術6.扭曲管

如圖11.3-6所示,扭曲管是一種由機械加工製成的強化傳熱管,它具有強化換熱管兩側傳熱、減少換熱器體積、不用裝設折流板、避免換熱器振動和減少結垢等優點,已在工程實際中得到了成功套用。

(二)殼程的強化傳熱技術

殼程強化傳熱的途徑主要有兩種:一種是改變管子外形或在管外加翅片,即通過管子形狀和表面特性的改變來強化傳熱,如同前述管程強化傳熱對傳熱管所採取的強化措施一樣:另一種是改變殼程管間支撐物結構,以減少或消除殼程介質流動與傳熱的滯留死區,使傳熱面積得到充分的利用。管殼式換熱器殼程管束支撐結構主要有弓形折流板支撐、折流桿式支撐、螺旋折流板支撐、空心環網板支撐、旋流網板支撐和管子白支撐等類型。

1.弓形折流板支撐

弓形折流板有單弓形、雙弓形和多弓形幾種類型。弓形折流板的數目不是越多越好,一般折流板板間距不宜小於殼體內徑的30%,折流板缺口尺寸在殼體內徑的15%~45%變化為宜,尺寸過大過小都會使殼程的傳熱效率降低。

2.折流桿式支撐

由排布的支撐桿和其他元件形成折流柵代替折流板而使流體在殼程形成一系列折流,這樣既可以防振,也可以增加流動介質的湍流度和提高管間傳熱係數。折流桿式管殼式換熱器的壓力降很低,約為弓形折流板管殼式換熱器的1/4,而傳熱係數則為後者的1.3~2.4倍。折流桿式管殼式換熱器已在工程中得到了推廣套用,並收到了良好的強化傳熱效果。

3.螺旋折流板支撐

螺旋折流板使流體在殼程做螺旋運動,在流道內流動長度增加且流動平滑,因而在流道中流速和壓差分布比較均勻。螺旋折流板管殼式換熱器具有強化殼側傳熱、降低殼側壓力降、降低設備造價、減少殼側結垢、改善兩相流分布、減少振動和維護費用等優點。套用結果表明,與相同工況下的直流擋板管殼式換熱器相比,螺旋折流板管殼式換熱器殼程努塞爾數可提高約50%。

4.空心環網板支撐

空心環由直徑較小的鋼管截成短節而成,均勻地分布於管間的同一截面上,與管子呈線性接觸,使管束相對緊密固定。採用空心環網板取代折流板作管間支撐物,可以大幅度減少氣體在殼程作反覆折流而損失的流體輸送功,依靠增加管間流速提高管外傳熱係數,達到流體輸送功的最佳利用。在相同的殼程壓力降下,空心環管殼式換熱器的殼程傳熱係數可比傳統的單弓形折流板管殼式換熱器提高約1倍。

5.旋流網板支撐

旋流網板支撐採用呈一定旋轉角的扭片支撐管束。旋流片為連續性的長紐帶時,殼程液體壓力降大,僅適用於低雷諾數流體的強化傳熱。旋流片為非連續性的短紐帶時,殼程流體壓力降小,可利用下游的自旋流強化傳熱,適用於高雷諾數流體的強化傳熱。當流體在殼程做平行於管束的縱向流時,可以形成旋流並促進湍流,旋流與邊界流作用形成二次渦流,破壞和減薄管壁流體的邊界層,提高傳熱效率。

6.管子自支撐結構

為簡化管束支撐,使換熱器更加緊湊,近年來開發出一些自支撐管,如刺孔膜片管、螺旋扁管和變截面管等。這類自支撐管依靠管子自身的一部分(如刺孔膜片、螺旋線或變徑部分)的點接觸來支撐管束,同時又組成殼程的擾流元件,增大了流體自身的湍流度,破壞了管壁上的流體邊界層,從而使殼程傳熱進一步增強。

強化傳熱技術在鍋爐設備中的套用

在電站鍋爐設備和工業鍋爐設備的不少部件中均採用強化傳熱技術,以縮小鍋爐體積減輕重量,節省鋼材和提高運行可靠性。

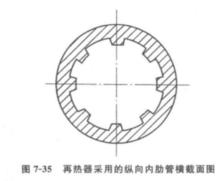

1、強化傳熱技術在大型電站鍋爐再熱器中的套用

再熱器採用的縱向內肋管橫截面圖

再熱器採用的縱向內肋管橫截面圖為了減少汽輪機尾部的蒸汽濕度以及提高電站熱效率,在高溫高壓大型電站中普遍採用中間再熱系統,即將汽輪機高壓缸的排汽再送回鍋爐中;加熱到高溫,然後再送入汽輪機的中壓缸和低壓缸中膨脹做功。這個位於鍋爐設備煙道並用煙氣加熱的部件稱為再熱器。再熱器的結構與過熱器相似,也是由大量平行連線的蛇形管組成。由於再熱蒸汽壓力低、密度小,其管內蒸汽側換熱係數比過熱器工況小得多。由於再熱器對管壁冷卻能力差,其管壁溫度超過管中蒸汽溫度的程度比過熱器工況大,較易發生管壁溫度超過金屬允許工作溫度的不安全工況。為了提高再熱器管子的工作可靠性,再熱器管子除布置在煙溫稍低的區域,還採用縱向內肋管,如圖7-35所示。由於管子內壁表面積增加,可使蒸汽側熱阻減小,這樣在其他相同條件時可以比採用光管降低壁溫約20℃~30℃。

2、強化傳熱技術在鍋爐省煤器中的套用

省煤器是利用鍋爐尾部煙氣熱量加熱給水的一種換熱器,由一系列呈錯列的水平布置蛇形管束組成,煙氣在管束外橫向流過,給水在管內流動。一般的省煤器管子為光管,為強化傳熱可採用膜式管和帶螺旋外肋的管子。強化傳熱技術還可以套用在鍋爐管式空氣預熱器、鍋爐爐膛受熱面、煙管鍋爐中。