特點

常規游梁式抽油機是油田使用歷史最悠久,使用數量最多的一種抽油機。該機採用具有對稱循環四桿機構或近似對稱循環四桿機構,結構簡單,運行可靠,操作維護方便,但長衝程時平衡效果差,效率低,能耗大,不符合節能要求,基本停止了生產。

結構

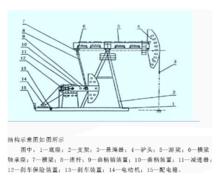

常規型游梁式抽油機

常規型游梁式抽油機游梁式抽油機主要由發動機、三角帶、曲柄、連桿、橫樑、游梁、驢頭、懸繩器、支架、撬座、制動系統及平衡重組成。隨著時代的發展,對環保節能要求的不斷提高,在理論與實踐相結合的基礎之上,目前國內外抽油機的總的發展趨勢是向著超大載荷,長衝程,低沖次,精確平衡,自動化,智慧型化,節能化,高適應性,無游梁長衝程方向發展。

工作原理

電動機通過皮帶和減數器帶動曲柄作勻速圓周運動,曲柄通過連桿帶動四連桿機構的游梁以支架上中央軸承為支點,做上下擺動,帶動游梁前端的驢頭懸點連線抽油桿柱、油泵柱塞做上下往復直線運動,實現機械採油。

當懸點(抽油桿)上衝程時,抽油桿柱帶動油泵活塞上行,油泵的遊動閥(排出閥)受閥自重和油管內液柱壓力的作用而關閉,並提升柱塞上部的液體。與此同時柱塞下面的泵筒空間內里的壓力降低,當其壓力低於套管壓力時,該空間的液體將頂開油泵固定閥(吸入閥)而進入抽油泵活塞上衝程所讓開的泵筒空間;當柱塞下行時,油泵的固定閥靠自重下落而關閉,泵筒內的液體受到壓縮,在柱塞繼續下行過程中,泵內的壓力不斷增高,當泵內壓力增至超過油管內液柱壓力時,將頂開油泵的遊動閥是泵筒內的液體進入油管內。由於油泵柱塞在抽油機的帶動下,連續做上下往復運動,因而油泵的固定閥和遊動閥也將交替地關閉與打開,完成抽油泵的抽吸工作循環。概括地說:柱塞上行時,將柱塞之上的液體排入輸油管線,將泵外的液體吸入泵內;柱塞下行時,將柱塞之下油泵內的液體吸入柱塞之上的油管內。這樣周而復始地工作時,原油就源源不斷地被采出。

存在問題

1999年我國石油抽油機井採油年耗電總量1.05×10 kwh,占油氣生產總用電比例的49.2%,年電費支出達42億;每台在用的抽油機平均年維護費用約3000元,全國石油抽油機年維護費用約2.25億元,而因維護設備影響油井產量約相當1.2億元,兩項合計3.455億元:全國抽油機採油操作成本總額45.65億元。石油抽油機井是油田生產量大面廣、投入較大的項目。降低抽油機井的生產成本、提高原油生產效率,將是人工舉升挖潛增效的主戰場。若每口抽油井實用功率按10kW計,5000台抽油機每天耗電近12x10 kwh,年耗電近4.4×10 kwh。若我們將抽油機的系統效率平均提高15%,就全國而言每年可節電近1.575×10 kWh,節約費用6.3億元。這不僅可以節約大量能源,還可以緩解油田用電緊張狀況,既有經濟效益又有社會效益。

常規游梁式石油抽油機自誕生以來,歷經百年使用,經歷了各種工況和各種地域油田的考驗,經久不衰。目前仍在國內外油田普遍使用。常規機以其結構簡單、製造容易、可靠性高、耐久性好、維修方便、適應現場工況等優點,在採油機械中占有舉足輕重的地位。但是由於常規機的結構特徵,決定了它平衡效果差,曲柄淨扭矩脈動大,存在負扭矩、載荷率低、工作效率低和能耗大等缺點。在採油成本中,抽油機電費占30%左右,年耗電量占油田總耗電量的20~30%,為油田電耗的第二位,僅次於注水。