尖前緣翼干擾區的壁面壓力和熱流率分布

簡述

平板-尖前緣翼作為高速飛行器局部外形的一種典型代表,有關研究 曾用表面油流和液晶顯示、表面熱流率和壓力測量四種測試技術,研究了M=7.8、Re=3.5×10 /m氣流繞30°迎角尖前緣翼運動時平板干擾流場特性。該報告將其研究進一步深化,通過M=6.72和7.8、Re=5.4×10/m和3.5×10/m氣流繞迎角為20°、30°和35°尖前緣翼運動時,平板錐型干擾區壁面壓力和熱流率分布測量,考察強激波與邊界層相互作用引起二次分離時壁面壓力和熱流率分布特性及特徵參數的變化,分析控制這些特徵參數的主導因素,並研究M=7.8、Re=3.5×10/m氣流條件下,距前緣115mm處翼面的壓力和熱流率隨展向距離和翼迎角的變化。

研究結果

通過高超聲速流繞無後掠尖前緣翼運動,平板干擾區、翼面的壓力和熱流率測量分析,可得如下結論:

(1)平板錐型干擾區的特徵幾何尺度與無粘激波角刀。和翼迎角α相關,而壓力和熱流率的峰值與法向馬赫數M相關。

(2)二次分離渦尺度較小,緊靠無粘激波的外側。二次分離是部分再附氣流返回分離泡途中受逆壓梯度影響所致。

(3)翼面壓力和熱流率沿展向分布可分二個區域:在拐角渦影響的翼根部區,壓力分布呈波谷狀,熱流率分布呈波峰狀;在無拐角渦影響的翼面,壓力近似為激波後無粘值,熱流率可用參考焙平板熱流率公式估算。拐角渦影響尺度與翼前緣平板邊界層厚度有關。

(機身)尖前緣一體化高溫熱管結構設計

簡述

以吸氣式超燃衝壓發動機為動力的新型高超聲速巡航飛行器要求具有高的升阻比,機身前緣具有局部尖化特徵。同時,新型高超聲速巡航飛行器採用機身及發動機一體化設計,機身前緣也是超燃衝壓發動機的進氣道前緣,而尖化的前緣對於進氣道的啟動特性具有重要的影響,也需要具有尖化的前緣特徵。長時間的巡航飛行要求尖前緣防熱結構實現非燒蝕,隨著前緣半徑的減小,高超聲速巡航飛行器在大氣中巡航時前緣部位的氣動加熱增大,給防熱設計帶來巨大的挑戰,因此需要在飛行器的總體設計要求和熱防護設計要求之間進行有效的權衡,在滿足熱防護設計要求的前提下儘量提高飛行器的總體性能,如X-43A的前緣半徑設計為1 mm。

目前針對尖前緣防熱的主要方案是採用複合材料熱結構,如表面塗層的抗氧化碳/碳、碳/碳化矽以及超高溫陶瓷等,依靠耐高溫複合材料的耐高溫、抗氧化性能實現非燒蝕防熱。尖化的複合材料前緣熱結構面臨高溫、高溫度梯度的工作環境,使得尖前緣承受較大的熱應力; 同時尖前緣駐點附近工藝實現難度大,局部抗機械剝蝕能力低,以上因素造成尖前緣局部結構破壞的風險很高,不利於保持結構的完整性。X-43A的尖前緣防熱實現了馬赫7條件下的短時間熱防護。

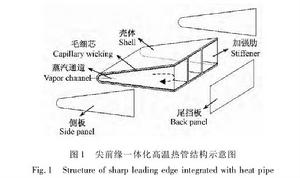

圖1

圖1隨著飛行馬赫數的進一步提高,單純依賴提高防熱材料的耐高溫抗氧化能力很難滿足非燒蝕熱防護的需求。有關研究提出疏導式熱防護技術,進而針對尖前緣非燒蝕防熱技術,開展疏導式熱防護技術在尖前緣防熱上的套用研究,提出一體化尖前緣高溫熱管疏導式防熱技術,通過內部熱管理手段,將尖前緣駐點高熱流區的熱量快速傳遞至尾端,可有效降低高熱流部位的溫度以及溫度梯度,使得表面溫度降低至當前的主要防熱材料可以承受的程度,實現前緣部位的非燒蝕,是一項非常有前景的尖前緣熱防護技術。

結構

圖2

圖2尖前緣一體化高溫熱管試件結構如圖1和圖2所示。熱管外部為金屬壁板,內部為工質蒸汽通道,上下壁板內面鋪設毛細芯,用於冷凝蒸汽回流。熱管啟動後,內部前緣附近的固態鹼金屬高溫下吸熱熔化蒸發,並在蒸汽壓力作用下向尾部流動。由於尾部溫度相對較低,在向尾部流動過程中,蒸汽逐漸放熱降溫並液化凝結,在毛細芯內毛細力的作用下回流至前緣附近。在此循環過程中,通過鹼金屬工質在前緣的汽化吸熱,在尾部的液化放熱,實現前緣熱量向尾部的輸運,從而達到降低前緣溫度和整體溫度梯度的效果。