基本介紹

在眾多門類的電子製造裝備中有一些關鍵設備。例如,半導體製造中使用次數最多的是光刻工藝,光刻工藝的關鍵設備是曝光機;晶片封裝、測試工藝過程中的典型設備是晶圓測試設備、晶片鍵合設備;電子組裝中使用的關鍵設備是貼片機、全自動焊料塗敷機(絲網印刷機、焊膏噴印機),以及生產線中大量使用的AOI(Automatic Optic Inspection,自動光學檢測)設備。這些設備的共同特點是藉助光電檢測技術實現精密機械對位。光刻機、晶片鍵合機、絲網印刷機、貼片飢、AOI等光機電一體化設備的設計製造技術橫跨電子、機械、自動化、光學、計算機等眾多學科,涉及精密光電子、高速高精度控制、精密機械加工、計算機集成製造等核心技術.是典型的光機電一體化設備。

光刻機、晶圓測試機、晶片鍵合機、絲網印刷機、貼片機等典型電子製造設備的共同特點是:在工作時工作檯與工作頭部件都需要準確對準,對準精度達到微米或納米級,對準時間在幾個到幾十毫秒間。電子製造裝備中典型對準操作的例子有:

● 投影式曝光時需要將掩模板、晶圓分別與掩模台、晶圓工作檯對準,然後將掩模台與晶圓工作檯準確對準。晶圓重複曝光時需要反覆的位置對準,對準精度達到納米級或亞納米級。

●晶圓測試系統探針與晶圓要對準,對準精度達到微米級。

●晶片倒裝鍵合時,首先將晶片上的凸點與基板上的焊盤對準,然後進行鍵合操作,對準精度達到微米級。

●晶片與基板採用引線鍵合方式互連時,引線鍵合劈刀與晶片焊盤要快速對準,對準精度達到微米級。

●晶圓加工、晶片封裝、基板製造採用雷射焊接、切割、打孔加工方法時,都是先對準加工位置再加工。對準精度達到微米級。

●全自動絲網印刷機印刷時網板與基板首先要對準,對準精度達到幾十微米級。

●貼片時貼裝元件引腳必須與PCB基板上的焊盤對準,對準精度達幾到幾十微米。

因為工作頭不能接觸工件,並且需要快速對準,所以上述對準操作都採用非接觸的視覺識別技術或者其他光電檢測技術以達到快速、高精度對準的目的 。

設備的基本組成

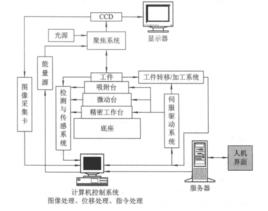

對準操作設備基本都採用精密機械-光學系統-CCD攝像機-微機控制的方案。如圖1所示。這些設備的基本組成包括: 多自由度精密位移工作檯, 機架或 基座、 高速、 高定位精度的夾持機械手或 工具, 光 學/電子束加工系統, 視覺檢測系統, 伺服驅動系統, 檢測與感測系統, 計算機控制系統。

圖1 電子製造裝備系統典型結構形式

圖1 電子製造裝備系統典型結構形式(1) 精密位移工作檯。精密位移工作檯主要部件包括高剛度的工作檯以及支持工作檯的導軌系統。導軌系統主要為精密無摩擦式氣浮或磁浮導軌,或者摩擦係數較小的滾動導軌;工作檯可以實現大行程高精度位移或者精密微位移。目前,高精度、高速位移的直線驅動工作檯基本上都採用直線電機驅動方式,減少了機械傳動環節,提高了系統回響速度。曝光機的工作檯採用宏動加微動工作檯的方式,實現更高精度的位移。

(2) 機架或基座。機架或基座採用輕質、高剛度結構。對震動需要嚴格控制的系統,例如光刻機晶圓承片台基座,應使用氣浮等隔震裝置。

(3) 高速、高定位精度的夾持機械手或工具。例如,貼片機的貼片頭系統、引線鍵合機的鍵合頭等,它們都有著較高的運動速度和定位精度。

(4) 光學/電子束加工系統。能量源可以是雷射光源或電子束能量源。聚焦系統用於曝光、電子束刻蝕,典型設備有光刻機、電子束曝光機、雷射劃片機和雷射打孔機、雷射調阻機等。

(5) 視覺檢測系統。視覺檢測系統主要用於非接觸檢測或者工件、工具之間的對準,包括光學顯微系統、CCD成像系統、圖像採集卡、圖像處理系統。視覺檢測系統實現工件特徵的識別與測量,檢測結果由控制系統處理,再由伺服驅動系統完成工件的對準,如光刻時掩模板與晶圓的對準,貼片時晶片(或器件)與基板的對準。

(6) 伺服驅動系統。該系統用於驅動工作檯或機械手的運動部件移動或旋轉。高速、高精度直線運動系統大部分採用直線電機驅動方式,如貼片機橫樑上貼片頭的驅動。運動精度較低時採用直流/交流伺服電機、步進電機加滾珠絲槓的驅動方式。驅動系統根據系統精度高低分別選用全閉環、半閉環和開環形式。

(7) 檢測與感測系統。該系統用於對各種物理量進行檢測與計量,將測量信號傳給控制系統,如壓力、位移、溫度、電流、電壓等信號的檢測。

(8) 計算機控制系統。計算機控制系統管理設備的正常運行和產品製造過程。計算機控制系統由軟體系統和硬體系統組成。上位機發出各種指令,控制計算機接收上位機的指令和各種感測器的反饋信息,並控制驅動系統或各種執行機構進行工作 。

電子製造設備中典型執行系統的基本組成

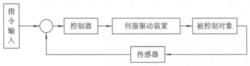

曝光機、晶片鍵合機、絲網印刷機、貼片機、AOI等光機電一體化設備的執行系統主要由多自由度的精密位移工作檯和執行機械手組成。工作檯和機械手既能大範圍快速運動,又能精密微動。這些執行系統的驅動又可以分為一個個獨立的坐標軸驅動。單軸驅動系統如圖2所示,大體包含4個部分:控制器、伺服驅動裝置、感測器和被控制對象。

圖2 單軸驅動系統基本組成

圖2 單軸驅動系統基本組成(1)被控制對象:是光機電一體化設備的“軀體”,如工具機的機械本體和用於連線、支撐其他部件的功能部分,在光機電一體化產品中往往占據很大的體積和質量,因此應儘量採用新材料、新工藝、新結構,滿足產品小、輕、美觀的要求。被控制對象可以是承載工作檯或操作機械手,用來實現X-Y精密工作檯沿X和Y軸的移動,以及沿X、Y和Z軸的旋轉自由度。

(2)控制器:相當於人體的“大腦”,是光機電一體化系統的“指揮中心”,由控制器和輸入/輸出接口組成。在光機電一體化產品中,常用的控制器有單片機、可程式控制器和工業控制計算機等。輸入接口是控制器接收感測器反饋的工作信息,並將處理結果通過輸出接口,從而驅動執行裝置的接口。控制器是控制系統的核心,控制算法在控制器中完成。

(3)伺服驅動裝置:包括伺服驅動單元及其執行裝置,就像人的四肢,用於完成控制器交給的任務。伺服驅動裝置一方面通過電氣接口與上位控制器件相連,接收控制器的控制指令,另一方面又通過接口向下與執行裝置相連,將信號轉換為驅動機械部分的能力,實現對被控對象的運動控制。執行裝置有電動、氣動、液壓等多種類型。光機電一體化產品多數採用交流伺服電動機、直線電動機等。驅動單元目前較多採用電力電子器件及集成化功能電路。例如,投影曝光機掩模台與晶圓工作檯的驅動,引線鍵合機鍵合頭的驅動,貼片機貼片頭的直線運動驅動等需要快速、精密驅動的系統,一般採用永磁同步直線電機組成多軸的運動系統進行驅動。對於需要精密定位的系統,還需要微動裝置進行驅動。例如,掩模台與晶圓台的精密對準需要粗精複合的驅動裝置,快速大範圍驅動裝置達到10微米左右的定位精度,精密微位移驅動裝置達到納米或亞納米級定位精度。微動裝置可以採用壓電陶瓷驅動器、電致/磁致伸縮驅動器等。

(4)感測器:它是“五官”,用來感知外界和軀體內部的變化,將被控(測)對象的狀態轉化為電信號的裝置。在閉環控制系統中,感測器作為反饋裝置是必不可少的。高精度運動控制感測器一般採用大量程納米級解析度光柵位移感測器 。

視覺檢測系統組成

視覺檢測技術具有非接觸、速度快、精度合適、現場抗干擾能力強、組建靈活等突出優點,能很好地滿足現代電子製造業的需求。隨著現代電子產品的製造精度大大提高,電子製造業在新材料、新工藝、新設備等方面有了更高的要求,它要求實時、線上、非接觸性的檢測,確保對電子製造過程實現全面控制,提高生產效率和產品的合格率。視覺檢測技術是保證產品質量的關鍵,如微電子器件封裝引腳平面度視覺檢測、PCB板質量檢測以及電子產品包裝質量檢測等套用。

電子製造裝備中大量使用視覺檢測系統,其系統組成如圖3所示。視覺檢測系統主要起觀測作用,主要由光學顯微鏡、光源、圖像採集卡、CCD攝像機以及監視器組成,用來實現工件圖像採集和操作過程的實時監視。

圖3 視覺檢測系統組成

圖3 視覺檢測系統組成下面以倒裝鍵合或SMT貼片過程為例說明視覺檢測系統的套用。貼片過程的基本動作包括:PCB基板輸送到貼裝位置並固定,基板視覺檢測系統識別基板上的Mark點後計算出晶片的貼裝位置坐標;貼片頭從元器件送料器中用真空吸附方法拾取元器件;貼片頭在運動過程中視覺檢測系統經過圖像採集、分析得到元器件相對於貼片頭的位置坐標,從而得到貼片頭的最終運動坐標;貼片頭攜帶元器件運動到貼裝位置後將元器件貼裝到PCB基板上。視覺檢測系統是對位系統的核心繫統。決定著系統的定位精度和速度 。