壓模壓制(die pressing)

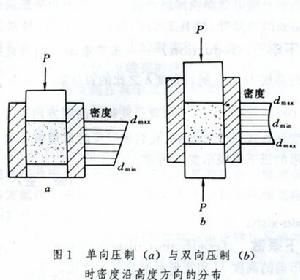

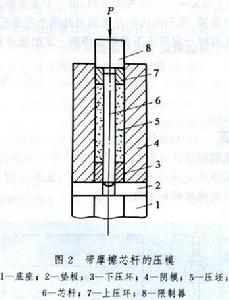

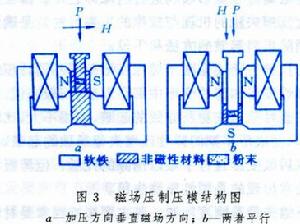

將粉末裝入特製的壓模模腔,通過模沖對粉末加壓的粉末成形方法。壓模多為鋼膜。壓制過程中,壓制壓力主要消耗於內摩擦力及外摩擦力。粉末顆粒間存在內摩擦而粉末顆粒與壓模壁間出現外摩擦,引起壓坯密度分布不均勻,表現在採用單向壓制時(圖1a)離施壓模沖頭較近的部分密度較高,較遠的部分密度較低。當壓坯的高度和直徑之比較大時,上下密度相差很大,則可採用雙向壓製法(圖1b)。為使壓坯密度分布更加均勻可採用帶摩擦芯桿的壓模進行壓制(圖2)。製取磁性材料時,採用磁場壓制來提高磁性(圖3),即在普通模壓的基礎上加一個外磁場,加壓方向和磁場方向有平行和垂直兩種。

當壓坯的高度和直徑之比較大時,上下密度相差很大,則可採用雙向壓

但卻各有特點。機械壓機的生產率高,為液壓機的1.5~5倍

液壓機的壓力大,行程長,比較平穩,能實現多級調速和保壓

壓模壓制的主要設備

是壓模和壓機。進行壓模設計的關鍵是考慮壓坯在除去壓力或脫膜以後,由於內應力鬆弛,壓坯體積發生彈性膨脹,即彈性後效。壓模設計的三大原則是模子的尺寸精確、表面粗糙度小和密度均勻,以便充分發揮粉末冶金無切削、少切削的工藝特點。同時要合理地選擇模具材料和壓模結構及加工要求。

壓機分為機械壓機和液壓機兩類。兩類壓機均能生產同樣的產品,從理論上說所需的壓制能量幾乎相同,但卻各有特點。機械壓機的生產率高,為液壓機的1.5~5倍;缺點是壓力較小,衝程短,衝壓不夠平穩.保壓困難,不適於壓制較大和較長的製品。液壓機的壓力大,行程長,比較平穩,能實現多級調速和保壓,設備成本低(約為機械壓機的1/2~3/4),適於壓制尺寸較大較長的製品;缺點是壓制速度慢,生產率低,保養費用高(為機械壓機的1.5~2倍)。

相關詞條:

壓模壓制 有色金屬合金錠生產