塑膠金屬多層複合材料不但具有傳統鋼材的高強度,還具有質量輕、抗衝擊、自潤滑耐磨損等增強材料的各項優點,因此己成為製造領域的理想材料。

層疊型塑膠金屬多層複合材料

層疊型塑膠金屬多層複合材料可以分為兩類:雙面塗(復)塑鋼板和夾芯鋼板。

雙面塗(復)塑鋼板

雙面塗(復)塑鋼板的結構形式外層是塑膠,內層是金屬。它兼有金屬的強度和剛度,塑膠的耐腐蝕性和色彩、圖案。它的廣泛套用開始於六十年代,國內在八十年代初才生產出自己的產品。

夾芯鋼板

夾芯鋼板

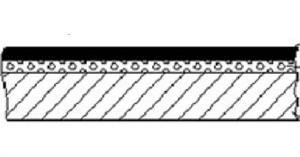

夾芯鋼板夾芯鋼板的複合形式外層為金屬板,內夾塑膠芯層。七十年代末,日本首先開發了這種材料,稱為夾層減振鋼板,套用於汽車製造。以後又派生出輕型層合鋼板。國內目前還沒有廠家正式生產。

夾層減振鋼板由兩層較厚的鋼板(0.3~9.6mm)中間夾一薄層樹脂(50~500μm)構成。鋼板可採用冷軋板、酸洗板、鍍鋅板、著色鋼板和不鏽鋼板等,夾層樹脂可選用聚丙烯或尼龍等。兩者可以直接利用夾層樹脂粘合,也可以另選用粘結劑。

減振鋼板中的樹脂層吸收振動能,發生變形並轉化為熱能失散,因之可以起到減振作用。減振鋼板的衝壓成形性、耐熱性、耐油污性都很好,簡單處理後焊接性能也很好。套用於汽車製造業,製成發動機油底殼和車身底板等,可使汽車噪音減少30%。套用於機械製造業,製成各種機殼、擋板、外罩殼等,減振效果也很明顯。

輕型層合鋼板結構形式為兩層薄金屬板(0.0127~0.3mm)中間夾一層較厚的塑膠芯層(0.4~0.6mm)。金屬板可以選用各種鋼板,也可選用有色金屬板。夾層樹脂常選用聚乙烯醇縮丁醛、尼龍、卡普隆等。常溫使用的層合板可用環氧酚醛粘結劑。高溫使用時選用聚苯並咪哇或聚酞亞胺等粘結劑。這種層合鋼板雖然也具有減振的特性,但主要利用它重量輕的特點。主要適用於無載荷或承受少量彎曲載荷的構件。它不能焊接,採用粘合或機械聯接方法。套用於車身壁板、房頂、隔音門和家具等效果很好。

混合型塑膠金屬多層複合材料

混合型金屬一塑膠複合材料包括金屬填充塑膠和金屬塑膠兩種。

金屬填充塑膠

金屬填充塑膠是含有金屬粉末的塑膠。可將金屬粉和塑膠粉混勻後,加熱塑化(固化)而成,或將金屬粉混入塑膠熔體最後固化而成。

金屬填充塑膠的歷史可以追溯到三十多年以前。根據不同的需要,選擇不同的塑膠、金屬粉末,製成不同性能、用途的填充塑膠。主要品種有:青銅填充塑膠減摩材料、導電塑膠、磁性能塑膠、輻射防護塑膠複合材料等。選用的金屬粉主要有:鋁、銅、鋼、鉛、鋅、鈷和銀等純金屬或合金。選用的塑膠品種有:聚四氟乙烯、尼龍、聚氯乙烯和聚乙烯等。金屬粉末的形狀有顆粒狀、枝晶狀、鱗片狀、海綿狀和纖維狀等。金屬粉末的填充量根據需要,選擇範圍從百分之幾到百分之九十以上。

金屬塑膠

金屬塑膠是塑膠滲入多孔金屬的複合材料。多孔金屬一般套用粉末冶金技術製成。金屬塑膠強度高、耐磨性好,並且是良好的自潤滑材料。用它做成軸承,當軸承摩擦發熱時,多孔金屬中的塑膠由於熱膨脹係數遠遠大於金屬,因而從孔中擠出,使潤滑劑(塑膠)不斷向摩擦界面補充,實現摩擦副之間的良好潤滑。DU材料一般作為金屬塑膠的典型例子。DU材料我國稱為塑膠一金屬三層複合自潤滑材料,一般由鋼背、多孔青銅和塑膠複合而成。其中多孔金屬層主要由球形青藝銅粉製成。所用的塑膠主要是聚四氟乙烯共矚材料或聚甲醛共混材料,也有採用聚月先亞胺或聚偏二氟乙烯等。鋼背的作用是提高軸承的機械強度和承載能力。多孔金屬層中有塑膠滲入,軸承表面還有很薄的塑膠層。

DU材料的特點:摩擦係數小、耐磨性好、熱膨脹小、導熱性能優良、使用溫度範圍寬、使用壽命長。因之各國都有廣泛採用,我國在七十年代起也生產這類產品。

金屬塑膠製成的各種軸承、軸套、軸瓦、導軌等減摩元件,套用於汽車、農機、無油壓縮機、紡織機械、船舶、飛機等。特別是用金屬塑膠代替金屬填充塑膠用於無油氣體壓縮機,大大延長了維修周期和使用壽命。

表面型塑膠金屬多層複合材料

金屬製品表面塗塑膠層或塑膠製品表面鍍金屬層,在一定程度上也符合複合材料的定義。其中有些例子,例如用於服裝上的金銀絲就是表面鍍有金屬的化學纖維,具有獨特的裝飾效果,作為表面型塑膠金屬多層複合材料是完全名副其實的。

金屬製品表面塗塑膠層

工程塑膠耐腐蝕性優異。但是它很難溶於任何溶劑,無法製成清漆和磁漆,所以長期未能在塗料行業中得到套用。直到1954年西德的詹姆將聚烯粉末用流化床法塗覆成功後,才揭開了塑膠塗層這新的一頁。

用於塑膠塗層的塑膠有::聚氯乙烯、聚乙烯、聚四氟乙烯、聚偏二氟乙烯等。

製備塑膠塗層的方法有:粉末噴塗法和懸浮液法。

粉末噴塗法:先將工程塑膠製成粉末,然後用流化床法、靜電噴塗法、等離子噴塗法等方法塗覆,直接得到塑膠塗層。噴塗法不用溶劑,工藝簡單,塗層與基體附著力強,是很有發展前途的方法。

懸浮液法:將塑膠粉末放進球磨機中,加入液體磨成懸浮液,然後可用一般的噴塗、刷塗或浸塗方法。待溶劑揮發後,進行加熱塑化處理才能形成連續的塑膠塗層。息浮液法製成的塗層外觀好,最大缺點是工藝繁雜。

塑膠塗層可用於腐蝕環境中使用的設備、儀器的保護塗層,或用於各種容器、管道內表面的保護塗層。此外還用作絕緣塗層和不粘性塗層。

塑膠製品表面鍍金屬層

鍍金屬層的方法可以分為乾法和濕法兩大類。乾法是指真空鍍膜法,包括:蒸鍍、濺射、離子鍍等幾種方法。其中磁控濺射工藝套用最為廣泛。乾法鍍膜工藝無廢液和環境污染問題,可鍍的塑膠品種不受限制。濕法鍍層是塑膠電鍍法,可鍍的塑膠品種有限制。

鍍有金屬層的塑膠製品國內外都有廣泛的套用。不僅用於輕紡工業、建築業、汽車製造業,也用於電子工業及尖端技術。聚四氟乙烯電鍍後用作火箭、飛船上的反射器和低溫絕緣材料也很有特色。