簡介

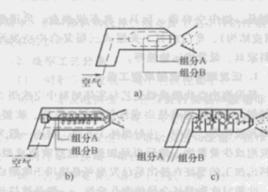

噴塗發泡成型又稱噴泡成型,是PU等熱固性泡沫塑膠的主要成型工藝,其施工方式與噴漆相似,不需用模具,可將泡沫塑膠直接噴塗在被塗製品表面生成泡沫塑膠層,且無論是水平面、垂直面、頂面、簡單或複雜形狀的型面都可噴塗,生產效率高,可加工大面積製品。塗層無熔接縫,工藝及設備簡單,可用於現場施工。用不同配方料可噴塗防腐、隔熱、防水、吸聲等各種性能的塗層。但塗層表面粗糙,工作時環保條件較差,尺寸精度較低,物料損耗大,氣味也較大。

噴塗發泡成型優點

噴塗發泡成型的優點是:

①不需要模具;

②無論是水平面、垂直面、頂面、形狀簡單或複雜的表面都可以噴塗;

③勞動生產率高若噴料速度以2kg/min計算,泡沫塑膠密度是30kg/m ,1h可噴4m 泡沫塑膠,大面積施工時,噴塗發泡成型的優越性更為突出;

④噴塗發泡所得的硬質聚氨酯泡沫塑膠,無接縫,絕熱效果好。

噴塗發泡成型工藝對原料的要求

用於噴塗發泡的原料,應具備以下幾個條件。

①毒性小

噴塗發泡時,原料噴散成很細的液滴。為減少對環境的污染,除發泡劑外,其它原料中的低沸點成分應嚴加控制。

②黏度小

噴塗發泡時,黑、白料的黏度越小,越有利於在極短時間內混合均勻。另外,黑、白料的黏度差異過大也會影響混合效果。

③催化劑活性要大

噴塗發泡成型時,套用高活性催化劑,如乙烯二胺、辛酸亞錫、二丁基錫二月桂酸酯等。具有自催化作用的叔胺類多元醇,如由乙二胺與環氧丙烷反應製得的胺醚多元醇,常用於噴塗發泡。這樣,能保證反應液混合、噴射到基材表面後,立即形成泡沫塑膠。這一點對頂部噴塗顯得十分重要。

噴塗發泡的環境與條件

(1)環境溫度與待噴物體的表面溫度

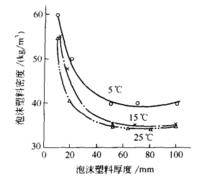

噴塗發泡較適合的溫度範圍是15~35℃。有的施工單位把5~8℃作為最低溫度界限。溫度過低,泡沫塑膠容易從物體表面脫落,而且泡沫塑膠的密度明顯增大。下圖表示溫度與密度的關係,環境溫度在15~25℃範圍內,泡沫塑膠的密度沒有明顯變化;溫度為5℃時,密度明顯升高。但環境溫度過高,發泡劑損耗太大也會導緻密度的增加。

溫度與密度的關係

溫度與密度的關係(2)一次噴塗的厚度要適宜

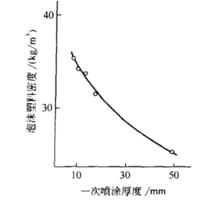

厚度太薄,密度增大。下圖是一次噴塗厚度與泡沫塑膠密度的關係。

一次噴塗厚度與泡沫塑膠密度的關係

一次噴塗厚度與泡沫塑膠密度的關係(3)水分

異氰酸酯很容易和水反應生成脆性的含脲基物質。待噴塗的物體表面若有露水或霜,應予以去除,否則會影響硬質泡沫塑膠與物體的粘接性,同時也會影。向泡沫的性能。

(4)風 在

室外進行噴塗發泡,當風速超過5m/s時,熱量損失太大,不易得到優質的泡沫塑膠。風速過大,原料損耗也大。為防止噴塗反應液的細滴飛散,減少對環境的污染,必要時可用防風帷幕。

(5)待噴物體表面要無銹、無粉塵、無油污和無潮氣 必要時,應預先清洗乾淨,達到上述要求。