介紹

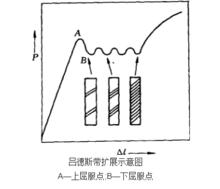

低碳鋼試樣拉伸時,其表面一部分所出現的、與拉伸軸向大致呈45°角的明顯條紋(見下圖)。這些條紋在應力達到上屈服點A時開始顯露,而當應力下降到下屈服點B時,它們即沿著試樣長度擴展開來。呂德斯帶與滑移帶不能混同,呂德斯帶是指開始屈服時產生的現象,一個呂德斯帶往往是由許多晶粒協調變形而產生的。在屈服台階範圍內的塑性變形是不均勻的,當應力達到上屈服點時,首先在試樣的應力集中部位產生一個已屈服的變形帶,隨應力急劇下降變形帶會繼續形成和擴展,台階線段上每一小波動就對應一個新變形帶的形成。

呂德斯帶

呂德斯帶危害

呂德斯帶的危害:呂德斯帶會導致產品特別是衝壓件表面質量降低,會造成廢品、次品,要防止它的出現。

原因

呂德斯帶出現的原因:在低碳鋼中位錯被碳、氮原子釘扎,形成柯垂爾氣團。在塑性變形時,位錯必須掙脫氣團的釘扎才能移動,需要加大外力才能引起屈服—出現了上屈服點;當位錯掙脫氣團的釘扎就可在較小應力下運動—出現下屈服點,即在一個低應力水平(下屈服點)下繼續變形。

呂德斯帶就是在縮口工序產生的。一次口部退火時,受熱傳導的影響,斜肩處也產生退火,縮口時,斜肩附近的區域變形量很小,符合呂德斯帶產生的條件。產生的呂德斯帶也正好位於這個區域。經口部退火的成品,在使用過程中若再產生小的塑性變形,同樣還會在這一區域產生呂德斯帶。

預防措施

鑒於上述呂德斯帶的產生條件,在進行衝壓工藝設計時,可採取如下預防措施:

(1)口部退火時,儘量縮短退火區長度,以降低斜肩附近區域的熱影響溫度,提高該區域的變形抗力,減小局部屈服的傾向性,可有效預防呂德斯帶的產生。

(2)降低末次拉伸的口部加工率,取消一次口部退火工序,壓底工序完成後直接進行縮口,使容器斜肩部位處廠連續兩次冷加工硬化狀態,這樣,縮口時變形部位無屈服現象,可杜絕呂德斯帶的產生。此方法只適用於縮口加工率較低的產品。這裡需要特別指出的是:對於口部壁厚在1mm左右的無斜肩薄壁製品,縮口加工率很低,即使採用上述措施,仍難收到良好效果。若取口壁厚過小,其徑向變形抗力過低,縮口時會產生通體摺疊。對於此類製品可採用如下措施:

增加末次拉仲半制品的長度,縮短一次口部退火變色區長度。採取這種措施,叫防止縮口時產生通體摺疊,至於產生的呂德斯帶,因其集中在口部退火變色區內,可在以後的機加工序中切除。

(3)改進原材料的澆鑄上藝,以減少原材料中氣體原子特別是氮原子的含量。

氮是隨爐料進入鋼中的。在冶煉過程中,鋼液也從爐氣中吸收一部分氮。因此鋼中不可避免地存在一些氮。對於原材料的澆鑄,建議採用真空澆鑄技術,對鋼液進行脫氣處理,以減少鋼中氣體含量,使鋼液更純淨、組織更緻密,從而提高鋼液質量。

在條件允許情況下,直接選用無間隙原子鋼(IF鋼)作為原材料,可杜絕呂德斯帶的產生。

(4)產品技術要求允許的情況下,可取消二次口部退火工序,可有效地預防成品在使用過程中產生呂德斯帶,若成品能在時效期內使用,也能有效防止呂德斯帶的產生。

以上措施,若能在設計工藝時綜合利用,能最有效地防止呂德斯帶的產生。