模具痕跡

通常,在塑件上的合模線痕跡取決於模具的精度。一般情況下,由於加工精度不高,致使模具配合不良,在塑件上出現明顯的合模線痕跡,甚至產生飛邊。為此,除必須要求模具具有高的加工精度外,還要求在模具計時應注意以下三點:

①合模線應位於塑件上不明顯的部位;

②合模線應位於塑件上易於去掉飛邊的部位;

③合模線最好設在平面上。

通常,用鋼材加工的模具,易於出現飛邊。鑄鋁模具和銅鎳合金電鑄模具精度高,飛邊少 。

設計

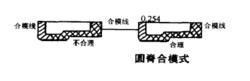

模具的陰模和陽模必須配合嚴密,要避免輪廓或階梯型合模線出現。如果合模線必須設計在製件的側壁上,則製件側壁

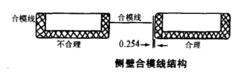

表面應設計成下圖1所示的結構,兩邊間的距離為0.254~0.381mm。在可能的情況下,側壁上可設計0.254mm的凸圓,如下圖2所示。

圖2

圖2 圖1

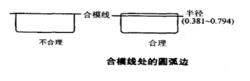

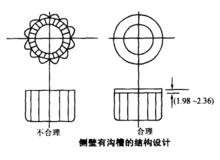

圖1由於模塑件表面需要修整,所以在合模線處設計一個半徑為0.381~0.794mm的圓弧邊,如下圖3所示。在設計側壁有溝槽的製品時,應從上部留出一段距離,如下圖4所示。此距離大約為1.98~2.36mm,這樣容易去除飛邊。在設計合模時,儘量採用圓形面合模線,因為圓形面合模線要比直形或畸形面合模線設計起來更容易些 。

圖3

圖3 圖4

圖4毛邊原因

造成合模線毛邊主要有兩方面的原因,一是工藝控制方面,常常是由於過分充填,注射壓力過大或鎖模力不夠造成的,二是模具方面的原因。解決的辦法是:

①先不要注滿物料,看—下沒毛邊時,然後延長注射時間,再增加保壓時間;

②增大鎖模力,鎖緊模具;

③維修模具,將毛邊大的部分燒焊,然後再研磨拋光達到規定尺寸 。

吹塑製品考慮

吹塑成型後的合模線,一般在制品的側面,對有四角或矩形截面的容器來說,為了避免壁厚不均,有時合模線設在對角線上,脫模方便,在合模線周圍設計若干條與合模線同樣的條紋,掩飾製品的表面。但是橫跨合模線的雕刻文字和複雜的雕刻圖案,合模時容易出現錯位,還是不用為宜。吹塑成型製品越大,合模線越明顯。

由於吹塑成型不用凸模,而且吹塑製品的收縮大,所以脫模斜度即使是零也能夠脫模。有時為了減少拐角部位厚薄不均勻的現象,將這一部位的脫模斜度取為1/60,深部取為1/15,表面帶皮革紋和梨皮狀圖案時脫模斜度必須為1/15以上。

製品合模線的設計,即模具分型面的選擇,應以製品容易從模具中順利地脫出為原則。某些形狀複雜的吹塑製品有時需要選用不規則的分型面,甚至要用三個或多個合模線,採用可移動的組合分型面模具 。