協調技術

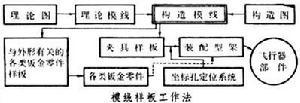

飛行器批量生產要求零、構件具有一定的互換性和嚴格的協調性。互換性是指相同零、構件在幾何尺寸、形位參數和物理、機械性能等方面具有的一致性;協調性是兩個相配零、構件間的配合尺寸和形位參數的一致性。零、構件的互換性經常是保證協調的前提。飛行器的機體由大量薄壁零件裝配而成,它們的剛度小、尺寸大、形狀複雜,同時飛行器外形精度要求高,用一般機械製造中的公差制度無法保證零件互換和協調裝配。飛行器製造中的協調技術有模線樣板工作法、標準樣件工作法和建立在電子計算機和數控技術基礎上的獨立製造法。模線樣板工作法 飛行器發展到全金屬薄壁結構,出現了保證互換協調的模線樣板工作法(見圖)。模線是按 1:1比例尺精確畫在金屬板(或尺寸穩定的明膠板)上的產品外形線、基準線和主要結構元件的軸線,是製造樣板的依據。樣板是平面型的剛性量具。樣板有好多種,有的是製造和檢驗零件的依據,有的是製造和檢驗其他樣板或其他工藝裝備的依據。各種樣板需要成套,相互間需要協調。在按樣板製造立體工藝裝備(如飛行器部件裝配型架)時,要有一定的措施保持各個樣板的相對位置準確。因此,在40年代發展了精密的坐標孔定位系統,其中主要有劃線鑽孔台、型架裝配機、 光學-機械坐標系以及成套樣板和工藝裝備上的基準孔系。

協調技術

協調技術獨立製造法 自電子計算機和數控技術開始用於飛行器設計和製造後,飛行器各部分外形已建立數學模型,發展了僅用產品圖紙和工具機設備分別製造零件而後裝配的獨立製造法。以數字量的傳遞法取代傳統的模擬量傳遞法,遂能形成計算機輔助設計與製造的“一體化”技術。

各種協調方法互有長短,互相滲透,互為補充。實際上每種飛行器的製造都是按經濟效益和工廠的技術條件綜合採用各種協調方法的。協調技術的關鍵在於獲得必要的協調準確度和互換性,使協調誤差不超出允許的範圍,以避免強迫裝配或減小裝配應力和變形。兩個需要協調的對象(產品部件和工藝裝備)之間的協調準確度是以其協調尺寸之間的特徵參數來衡量的。這些特徵參數應保證裝配協調要求。為達到這些要求,必須妥善地設計協調路線和合理地分配工藝容差。

參考書目

程寶蕖編著:《飛機製造協調準確度與容差分配》,國防工業出版社,北京,1979。