簡介

單質狀態的金屬(貴金屬除外)包括其合金,在通常的情況下會自發地與介質起反應形成化合物,回到其礦物態,這是冶金的逆過程。這一過程稱為金屬的腐蝕。有時這個過程不會一直進行下去,會很快停止,因為這時金屬與介質形成的化合物在金屬表面累積,這層緻密的金屬化合物形成一種“膜”,這時金屬就好像穿上了一件外衣,阻礙了金屬與介質進一步接觸,特別是在這種化合物難溶於水的情況下。化學轉化膜就是基於這個原理設計的。

化學轉化膜又稱金屬轉化膜。它是金屬(包括鍍層金屬)表層原子與介質中的陰離子相互反應,在金屬表面生成附著力良好的隔離層,這層化合物隔離層稱為化學轉化膜。

化學轉化膜的分類

在生產實際中通常按基體材料的不同,分為鋁材轉化膜、鋅材轉化膜、鋼材轉化膜,銅材轉化膜、鎂材轉化膜等。也可以按用途分為塗裝底層轉化膜、塑性加工用轉化膜、防護性轉化膜、裝飾性轉化膜、減摩或耐磨性轉化膜及絕緣性轉化膜等。此外,按生產上習慣也可分為陽極氧化膜,化學氧化膜、磷化膜、鈍化膜及著色膜等。

化學轉化膜的處理方法

化學轉化膜

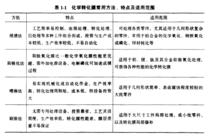

化學轉化膜化學轉化膜常用處理方法有:浸漬法、陽極化法、噴淋法、刷塗法等。其特點與使用範圍列於表。在工業上套用的還有滾塗法、蒸汽法(如ACP蒸汽磷化法)、三氯乙烯綜合處理法(簡稱T.F.S法),以及研磨與化學轉化膜相結合的噴射法等。

化學轉化膜的防護性能

化學轉化膜作為金屬製品的防護層,其防護功能主要是依靠將化學性質活潑的金屬單質轉化為化學性質不活潑的金屬化合物,如氧化物、鉻酸鹽、磷酸鹽等,提高金屬在環境中的熱力學穩定性。對於質地較軟的金屬,如鋁合金、鎂合金等,化學轉化膜還為金屬提供一層較硬的外衣,以提高基體金屬的耐摩擦性能。除此以外,也依靠表面上的轉化產物對環境介質的隔離作用。

鉻酸鹽轉化膜是各種金屬上最常見的化學轉化膜。這種轉化膜厚度即使在很薄的情況下,也能極大地提高基體金屬的耐蝕性。例如,在金屬鋅的表面上,如果存在僅僅為0.5mg/dm²的無色鉻酸鹽轉化膜,其在1m³的鹽霧試驗箱中,每小時噴霧一次質量分數為3%的氯化鈉溶液時,首次出現腐蝕的時間為200h,而未經處理的鋅,則僅10h就會發生腐蝕。由於試驗所涉及的膜是很薄的,耐蝕性的提高是屬於金屬表面化學活潑性降低(鈍化)所產生的效果,鉻酸鹽轉化膜優異的防護性能還在於,當膜層受到機械損傷時,它能使裸露的基體金屬再次鈍化而重新得到保護,即具有所謂的自愈能力。

一般來說,化學轉化膜的防護效果取決於下列幾個因素:

①被處理基體金屬的本質;

②轉化膜的類型、組成和結構;

③膜層的處理質量,如與基體金屬的結合力、孔隙率等;

④使用的環境。

應該清楚,同別的防護膜如金屬鍍層相比,化學轉化膜的韌性和緻密性相對較差,有些化學轉化膜對基體金屬的防護作用不及金屬鍍層。因此,金屬在進行化學轉化膜處理之後,通常還要施加其他防護處理。

化學轉化膜的用途

化學轉化膜具有廣泛的用途,它主要用於金屬的防腐、耐磨。轉化膜還具有良好的塗漆性,可用於有機塗層的底層;其次是用於冷加工。在冷加工時,轉化膜層可以起潤滑作用並減少磨損,使工件能夠承受較高的負荷;多孔的轉化膜,可以吸附有機染料或無機染料,染成各種顏色:

轉化膜的基本用途:

(1)防腐蝕。防腐蝕型的化學轉化膜主要用於以下兩種情況:

①對部件有一般的防鏽要求,如塗防鏽油等,轉化膜作為底層,很薄時即可套用。

②對部件有較高的耐蝕要求,部件又不受撓曲,衝擊等外力作用,轉化膜要求均勻緻密,且以厚者為佳。

(2)耐磨。耐磨型化學轉化膜廣泛套用於金屬與金屬面互相摩擦的部位。鋁的硬質陽極氧化膜,其耐磨性與電鍍硬鉻相當。金屬上的磷酸鹽膜層有很小的摩擦係數,因此減少了金屬間的摩擦力,同時,這種磷酸鹽膜層還具有良好的吸油作用,在金屬接觸面產生一層緩衝層,從化學和機械兩方面保護了基體,從而減少磨損。

(3)塗裝底層。作為塗裝底層的化學轉化膜,要求膜層緻密、質地均勻、晶粒細小、厚度適中。

(4)塑性加工。金屬材料表面形成磷酸鹽膜後再進行塑性加工,例如,進行鋼管、鋼絲等冷拉伸,是磷酸鹽膜層的另一套用領域。採用這種方法對鋼材進行拉拔加工時,可以減小拉拔力,延長拉拔模具壽命,減少拉拔次數。該法在擠出工藝,深拉延工藝等各種冷加工中均有廣泛的套用。

(5)絕緣等功能膜。化學轉化膜多數是電的不良導體,很早就有用磷酸鹽膜作為矽鋼片絕緣層。這種絕緣層的特點是占空係數小,耐熱性好,而且在沖裁加工時可以減少模具的磨損等。陽極氧化膜可以作為鋁導線的耐高溫絕緣層。用溶膠—凝膠法製得的膜層,目前多數是功能性的。