蒸發冷卻冷凝器

工作原理

蒸發冷卻冷凝器以水和空氣作為冷卻介質,用水的蒸髮帶走製冷劑的冷凝熱,工作時,冷卻水由水泵送至冷凝管組上部噴嘴,均勻地噴淋在冷凝板管外表面,形成一層很薄的水膜,高溫汽態製冷劑由冷凝管組上部進入,被冷凝板管外表面冷卻水吸收熱量後凝結成液體從下部流出,吸收熱量的冷卻水一部分蒸發為水蒸汽,其餘落在冷凝器下部集水槽內,供水泵循環使用。冷凝器頂部的風機強迫空氣以3~5m/s的速度掠過冷凝板管促使水膜蒸發,強化冷凝管外放熱,同時使吸熱後的水滴在下落過程中被空氣冷卻,促使水蒸汽隨空氣排出,未蒸發的水滴被脫水器阻擋落入集水槽,內設浮球閥控制補充冷卻水。

蒸發冷卻冷凝器套用氣象條件

理論上,直接蒸發製冷,空氣可獲得的最低溫度為濕球溫度,間接蒸發製冷,空氣可獲得的最低溫度為露點溫度。根據蒸發冷卻冷凝器的工作原理可知,濕球溫度與幹球溫度差值越大,蒸發冷卻冷凝器的蒸發冷卻效果越好。在北方較乾燥的地區,採用蒸發冷卻冷凝器,可以得到較高的換熱效率。

蒸發冷卻冷凝器與集中水冷系統的比較

對已建核心機房樓風冷型空調系統進行改造時,需綜合考慮安全性、穩定性以及換熱效率。可以採用蒸發冷卻冷凝器或集中冷卻水型空調系統;在冷凝方式、冷凝溫度、對風冷室外機改造方法、工程量、占地面積、系統複雜程度、靈活性、運行穩定性、系統安全性、擴容靈活性等方面,蒸發冷卻冷凝器均比較優越。

由此可見,配置蒸發冷卻冷凝器的機房專用空調系統,具有如下優點:

1) 系統製冷量高,運行能耗低。同樣環境溫度條件下,蒸發冷凝溫度較風冷型機組低5~8度,較冷卻水型機組低2~5度,提高了製冷劑單位流量的製冷量,可有效減少壓縮機運行時間,降低空調能耗。數據顯示蒸發冷卻型比風冷型空調系統節能30%左右,可以達到空調系統節能運行的目的。

2 ) 系統維護費用低。目前市場上的蒸發冷卻冷凝器採用耐腐蝕高導熱性金屬材質板管,利用高效平面液膜換熱技術,清洗維護方便 ,長期運行換熱效率高。

3 ) 系統控制先進。採用智慧型化控制手段,功能齊全,自動化程度高,運行安全可靠,能夠實現冷凝器與室內機聯動控制;具有機組啟停程式管理、全功能故障報警及自我診斷等功能;同時在正常運轉時具備缺水保護功能,達到節能、安全、可靠的高效運行。

不飽和冷卻冷凝器

傳熱傳質機理

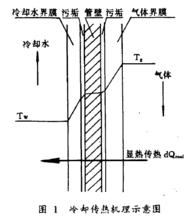

冷卻段與冷凝段是以氣體中可凝氣的露點來劃分的。從設備的氣體入口至氣溫為露點時的位置為冷卻段,從露點時的位置至設備氣體出口為冷凝段。在冷卻段,含不凝性氣體(不凝氣)和可凝性蒸汽(可凝氣)的不飽和氣體,因其中的可凝氣尚未達到飽和,氣體成分不發生變化,氣體熱量僅通過氣體界膜傳給換熱管表面,如圖1所示。

冷卻冷凝器

冷卻冷凝器設備設計方法

設備設計的主要內容就是根據工藝設計要求,完成結構參數設計和傳熱傳質計算。傳熱傳質計算是根據氣體物性和設備結構參數計算傳熱係數和傳熱面積。其計算結果全面地反映出設備內部傳熱傳質過程,因而可根據計算結果,對影響熱效率的結構參數進行必要的調整,使設備滿足工藝要求並具有較高的熱效率。所以,結構設計和傳熱傳質計算不僅同時進行而且相互制約。通過對傳熱傳質機理及其基本計算方法的分析研究,設備設計過程採用下述方法和步驟。

1)根據氣體入口處可凝氣分壓,由相平衡計算氣體露點。

2)劃分階段。氣體入口溫度至露點為冷卻段;從露點到氣體出口為冷凝段。按氣體溫度將冷凝段分為3一7個計算區間,保證計算精度。

3)假設氣體在各溫度點的壓力及氣體由入口至設備出口的總壓力降HP。

4)各區間熱量、物料衡算。計算兩相鄰溫度點氣體所放出的熱量以及在各溫度點氣體和已凝可凝氣的流率、冷卻水溫度。

5)計算各區間氣體傳熱單元數。

6)初估換熱面積。

7)設備結構設計。根據初估換熱面積,選擇換熱管規格及材質,進行管束設計,從而得出排管參數、設備直徑、折流板數量等設備結構尺寸。

8)計算殼側平均傳熱膜係數及流動壓力降。

9)設備結構參數確定。當傳熱傳質計算結果同時滿足下列條件時,設備結構設計和傳熱傳質計算結束,設備結構參數確定,可進行施工圖設計。

(1)初估的傳熱面積不小於所需傳熱面積;

(2)假設的設備總壓力降HP與計算出的總壓力降P之差的絕對值,小於給定的計算誤差;

(3)在工藝設計允許的條件下,設備傳熱面積達到或接近最小傳熱面積。

10)設備結構參數調整。當計算結果不滿足上述條件時,應進行設備結構參數調整或重新估算總壓力降,重複其後的設計步驟,直至滿足設計要求。在傳熱傳質計算過程中,需計算較多的傳熱傳質係數。對不同的氣體物性和設備形式,其計算公式也各不相同。可根據設備的使用場合和具體工藝條件選擇合理的計算公式。