發展背景

材料微觀顯微組織的三維觀測與定量表征一直是材料科學與工程領域的焦點與難點。隨著的研究技術和工業技術的發展,我們得以研究材料內部的組織結構。目前,材料內部數據的獲取方法主要有:逐層切片法、FIB-SEM、三維X 射線成像技術和MRI測量法等。

在實際的檢測中,逐層切片法在材料內部組織研究上套用廣泛。國內各研究單位的逐層切片,仍然使用人工切片 ,存在著層厚控制不佳,拍照無法精準定位以及效率低下等問題。

為了解決逐層切片中人工切片的問題,國外的研究機構研發了全自動逐層切片成像法。

發展過程

國外的全自動逐層切片成像法可以分為兩個階段。

第一階段,利用銑床逐層切削材料表面。這種方法很大程度上避免了人工控制的問題。然而,銑床只能針對較軟的金屬,層厚也無法做到很小,因此對於硬質金屬,以及組織較小的材料,都不適宜。另外,隨著X射線設備的發展,CT在非金屬以及密度較小的金屬材料的內部研究有了很大的進展。利用銑床進行自動逐層切片的方法逐漸淘汰。

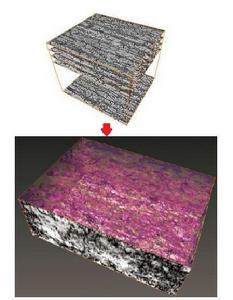

第二階段,將人工切片的研究過程全部自動化,即將研磨、清洗、腐蝕、拍照等一系列過程自動化。即第二代的全自動逐層切片法,也可稱之為全自動逐層切片成像系統。在避免了人工逐層切片的困擾同時,能夠獲得可靠的材料內部數據。可如實反映材料內部的組織形態。因此,國外的研究機構利用該系統,在材料內部結構的研究上,取得了很大的進展。

用途

據統計,國外利用該系統 ,主要的研究材料有:金屬材料,複合材料,無機非金屬材料,高分子材料等,因該系統和人工逐層切片類似,採用濕法研磨,因此,凡是可以採用濕法研磨的材料都有套用。

主要研究的內容有:組織結構,夾雜物,氣孔,裂紋等。

可檢驗的工藝有:熱噴塗,壓延,軋制,焊接,鑄造,鍍膜,鍛造等。