概念

低溫熱回收技術在煉油廠中主要包括加熱爐煙氣餘熱回收系統水熱媒技術、熱水伴熱技術、省煤器技術和四合一爐餘熱回收技術等。熱水伴熱是以熱水為伴熱介質,較蒸汽伴熱而言運行平穩,且易於操作,可有效減少伴熱系統“跑、冒、滴、漏”現象,減少氣蝕和管線沖刷,節約維修成本。使熱源介質溫度得到有效控制,防止輸送介質變質。

煉油廠低溫熱回收利用的途徑及技術

在煉油廠工藝裝置換熱流程進行了最佳化調整後,仍然有不少低溫位餘熱(70~150℃)被冷卻排掉。從系統和全廠來看,這些餘熱可能是有用的資源,可將其提供給許多需要低溫熱的用戶,以代替蒸汽或其它高品位能源。在節能工作不斷深入,欲降低裝置及全廠能耗,低溫熱的回收利用是必不可少的,但由於低溫熱溫度低,客觀上存在著回收技術難度大、經濟效益不高等問題。低溫熱的回收利用,需要在全廠建立配套的回收系統,通過一種載能工質(通常為水)把熱從裝置取出。為保證裝置操作的安全可靠,可考慮恆定取熱方式,通過在回收系統設定冷卻器等手段來調節用熱負荷的波動。

裝置低溫熱的利用即是將裝置中不能利用的低溫熱集中起來統一使用。回收的熱量大多是空氣冷卻和水冷卻的高溫位部分,許多又是冷凝相變的部分,這就要求在裝置回收低溫熱時,充分考慮系統的安全性和操作的可靠性。通常有如下做法:一是為解決各裝置開停工不同步的問題,可保留已經存在的冷卻系統,一旦上游裝置發生故障時,能及時切換過去,以保證正常操作。二是採用可靠的換熱設備,防止工藝物流泄漏,如採用U型管換熱器等。為保證進裝置熱水溫度恆定,在熱水站應設冷卻和加熱系統。

直接作一般加熱用熱源

根據低溫熱回收的溫位,選擇適宜的用戶,不僅改變了用戶原使用高、中溫熱源時所造成的過大能量傳遞損失,而且把高、中溫熱源頂替下來,這是低溫熱利用中最具吸引力的方案.

(1)加熱裝置低溫物流

利用低溫熱取代生產中使用的高、中溫位熱源,不僅可直接減少生產能耗,而且由於生產用熱大多屬連續、負荷穩定的情況,節能幅度大、效益高,因此在安排低溫熱方案時,應優先考慮。這類用熱有:①氣體分餾、MTBE等加工裝置原料及塔底重沸器加熱;②催化劑廠洗滌水加熱;③動力系統補充化學水、新鮮水加熱;④油罐加熱等。

(2)加熱生活用水

隨著勞保福利設施的不斷完善,生活用能也相應增加。此外,隨著企業的發展,辦公樓、教育培訓系統、科研設計院所用能也不斷增加,這部分能耗影響到全廠綜合能耗。如果以低溫熱取代上述用能,不僅可降低全廠綜合能耗,用低溫熱水代替蒸汽使直接生產能耗也得以下降。這類用熱一般分為兩類:①用於廠區辦公和生活採暖。這種用熱雖為季節性使用,但由於用汽採暖往往超過國家採暖標準,且使用中存在許多浪費現象,因此效益還是相當可觀的;②加熱生活用水。這種用熱一方面提高了職工生活水平,另一方面節省了業已存在的需用液化石油氣熱水器加熱的洗澡、洗菜等熱水,減少了液化石油氣的使用。這種用熱的特點為一年四季均需要,但用熱負荷隨晝夜變化而變化。因此在制定方案時,應考慮用熱量減少時,如何保持系統平衡,取出熱量。

升級利用

低溫熱在優先用於連續、穩定的熱負荷用戶之後,就應考慮其過剩部分的升級利用。

(1)熱泵

利用熱泵技術提高物流的溫度,使物流再用於生產過程,是一種有效利用低溫熱能的技術手段。熱泵分為壓縮式和吸收式兩類。許多石油化工裝置已成功地使用了壓縮式熱泵,取得了較好的節能效果。熱泵一般用於需用熱量溫度與低溫熱物流溫度差別不大的場合。過大的溫差將不經濟,制定方案時要慎重。

壓縮式熱泵在氣體分餾裝置套用較為普遍,用少量高質量電能代替原加熱介質如蒸汽起到較為明顯的節能作用。但隨著低溫熱利用方案的最佳化,採用低溫熱水代替蒸汽作塔底重沸器熱源,比壓縮式熱泵方案更為經濟。

(2)製冷

低溫熱製冷主要是吸收式製冷。蒸汽溴化鋰吸收製冷已得到普遍套用,用低溫熱代替蒸汽熱源的氨吸收製冷也已投入工業套用。許多石油化工廠在節能改造和節能規劃中考慮了採用低溫熱溴化鋰吸收製冷的方案。低溫熱製冷的用途有兩種。一是用於生產。在南方炎熱的夏季,氣溫和循環水溫度較高,產品的冷卻溫度難以滿足要求,致使產品收率下降,損失增大。解決催化裂化吸收穩定“乾氣不乾”的狀況,除從工藝上改進外,利用低溫熱製取5~10℃冷凍水進一步冷卻,也可使問題得到改善。例如,某煉油廠1983年就以催化裂化穩定汽油餘熱和系統乏汽為熱源,在催化裂化裝置的吸收穩定系統投用三台溴化鋰吸收制冷機,改善了吸收穩定操作,半年就增加液化石油氣產量14kt。1999年投產的某廠重油催化裂化裝置採用溴化鋰吸收制冷機製取7~12℃冷凍水,降低吸收劑溫度,提高了液化石油氣收率。實踐證明該製冷設施運行平穩,操作可靠,效果明顯,不失為吸收穩定操作解決瓶頸的一種新方法。二是用於辦公和生活空調,減少電的消耗。氨吸收製冷與溴化鋰吸收製冷原理相同。工質由溴化鋰水溶液變為氨水溶液,氨吸收製冷溫度可達-20~-40℃,可用於酮苯脫蠟裝置的冷凍系統,使電耗大為下降。國內很早就有冷榨脫蠟裝置用氨吸收製冷的先例;氨吸收製冷在化肥、化工行業套用較為普遍。對氨吸收製冷的驅動能源的選擇十分關鍵,如採用乏汽和低溫熱,投資回收期約3a。

(3)發電

在大量過剩的低溫熱難以找到適宜的同級利用方案時,採用發電是一種適宜的途徑。單純採用低溫熱發電方案,投資大,發電效率低、投資回收期長,因此與生產供熱、供冷結合起來,根據溫位不同等安排不同用途,形成整體最佳化方案,是廣為採用的一項低溫熱回收利用的方法。國內早在20世紀70年代末就開始了採用水或低沸點有機物工質的低溫熱發電技術的開發套用工作,其中以水為工質的發電-供熱機組1983年在某煉油廠投產以來,一直運行正常。它以除鹽水作工質,回收催化裂化和焦化兩套裝置8處低溫熱量總計33MW,水由44.5℃上升到124.2℃,經二次擴容、二級閃蒸後的蒸汽經汽輪機背壓發電約2MW,擴容後的75℃熱水向全廠供熱10MW,系統綜合效率達到了32.84%,綜合發電效率為7.5%,按當時價格計算,工程總投資368×104RMB,每年淨效益151.4×104RMB。1989年洛陽石油化工工程公司在對某煉油廠進行“八五”節能規劃時,提出了在1983年建立的低溫熱發電系統的基礎上擴大低溫熱源,實現供熱-發電-製冷的聯合方案。該方案的實施只增加投資1100×104RMB,使全廠能耗下降251.2MJ/t,投資回收期只1.62a,克服了單純低溫熱發電投資高、回收期長的缺點。1998年投產的某石化總廠催化裂化裝置,設定了低溫熱電站,回收裝置低溫熱28MW,夏季發電3MW,冬季供熱3.5MW後,多餘熱量發電1.9~2.5MW,取得明顯的經濟效益

(4)變熱器

吸收式變熱器是國外近年發展的一種低溫熱回收利用技術。通過變熱器將低溫熱(如90℃熱水)轉化為兩部分,一部分轉化為較高溫位的熱量,用作加熱熱源;一部分降質為廢棄的低溫熱量,通過冷卻排棄。我國已將變熱器技術列入高科技研究項目,研究的焦點是選用合適的工質,其難點是製取200℃左右的熱量。普遍認為以含TFE(2,2,2-三氟乙醇)的混合物作為工質較適宜。製取150℃熱量的變熱器在吸收製冷技術的基礎上加以改進即可實現。石化企業已開展了變熱器的工程套用實驗,低溫熱水溫度提高30~40℃,取得了滿意效果。

研究結論

低溫熱回收利用是進一步深化節能的一個重要方面,已從用於局部生產裝置用能最佳化擴大到用於全廠用能最佳化,使原來廢棄不用且花費代價冷卻的能量發揮了作用。低溫熱回收利用的前景是廣闊的,其節能效果是顯著的。

(1)挖掘低溫熱源,重點做好生產裝置80℃以上冷卻物流熱量的回收。生產裝置要考慮取熱工程的切實可行並確保全全可靠。

(2)尋找合適用戶。低溫熱用戶各廠情況差異很大,要因地制宜。一些廠用戶很多,低溫熱用量很大,回收的熱量在用熱高峰期仍滿足不了用戶需要;一些廠則相反,低溫熱多,用戶少,這就要開發升級利用途徑。

(3)制定可行方案。一般有三種方案:純供熱型;供熱-製冷聯合型和供熱-製冷-發電型。

(4)開發低溫熱升級利用的新技術,如開發吸收式變熱器技術,提高溫位,便於利用。

催化裂化裝置低溫熱回收利用的最佳化方案

在石油煉製行業中,催化裂化是極為重要的二次加工過程。催化裂化是以渣油、蠟油等重質餾分油為原料,在一定溫度和催化劑的作用下,生產汽油、柴油、液化氣等產品的過程。催化裂化裝置的用能水平對煉油工業生產能耗及經濟效益至關重要。催化裂化的用能過程是不可逆的,輸入能量中的一部分以反應熱形式進入產品,大部分能量則轉化為高於環境溫度的低溫熱能,這兩部分能量構成了催化裂化裝置的能耗。

降低催化裂化裝置能耗主要有以下幾方面:降低總輸入能、提高轉化率和利用低溫熱。研究主要根據1套新建的50萬t/a催化裂化裝置的設計方案,提出裝置低溫熱回收利用的最佳化流程,減少設備投資,降低裝置能耗。根據丙烯產品的市場需求及全廠總加工流程的安排,本套裝置採用回煉混合碳四的方式提高丙烯產率。該裝置加工的重質原料為50萬t/a的大慶混合常渣,回煉的混合碳四包括自產碳四組分和裝置外購混合碳四組分,總計35萬t/a。由於回煉混合碳四組分與重質原料油的比例高達70%,受此影響,裝置內反應油氣中C5以下的液化氣組分較多,低溫位熱量比常規催化裂化裝置大很多,而且其配套氣分裝置規模較大,達到45萬t/a,相應的其低溫位熱量需求也較大。

常規的低溫熱回收利用

重油催化裂化裝置在反應過程中會產生大量的熱,這些熱量進入各個產品或中間物流中,在產品輸出前或中間物流循環利用過程中,均需將其冷卻降溫,因此這部分熱量需要取出並加以利用。由於中段回流油及油漿的抽出位置在分餾塔的中部和下部,屬於高溫位熱源,熱量利用情況相對固定,因此不對其進行討論。常規的低溫熱回收利用主要有以下幾種:

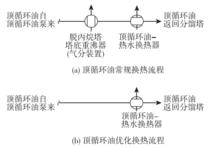

(1)頂循環油。頂循環油的熱量利用主要依賴於外部環境,一般用途是給本裝置原料油換熱或作為其他裝置、單元的加熱介質,然後與熱水換熱後返回分餾塔。

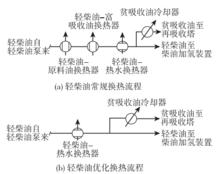

(2)輕柴油。輕柴油的抽出位置在分餾塔中部,油品溫位相對較高,這部分熱量的利用較為容易。常規的換熱流程為:輕柴油自輕柴油汽提塔抽出後,先加熱原料油至100~140℃,然後將再吸收塔底的富吸收油加熱至80~120℃後返回分餾塔,剩餘的熱量與熱水換熱。

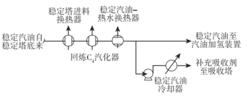

(3)汽油。穩定汽油自穩定塔底抽出後,一般先給穩定塔進料換熱,然後給解吸塔進料或其他需加熱介質做熱源,最後與熱水換熱。

(4)分餾塔塔頂油氣。分餾塔塔頂油氣的常規流程是先給熱水換熱,再經空冷器或水冷器降溫。分餾塔塔頂油氣的熱量一直是催化裂化裝置中低溫位熱量比例最大的部分,尤其對於多產丙烯等低碳烯烴的催化裂化裝置而言,這部分熱量的比例更是可觀,因此分餾塔頂部熱量能否充分利用成為裝置低溫熱量或整體熱量回收利用的關鍵。

最佳化的低溫熱回收利用

圖1 最佳化前後頂循環油換熱流程對比

圖1 最佳化前後頂循環油換熱流程對比本套裝置為多產丙烯的催化裂化裝置,回煉混合碳四組分與重質原料油的比例高達70%,因此裝置內反應油氣中C5以下的液化氣組分較多,由此產生的低溫熱也較為可觀。但本裝置反應部分的操作壓力較低(0.14MPa,表壓),低溫熱物流溫位相應較低,並且配套氣分裝置規模較大,相應低溫熱缺口較大,因此,綜合考慮以上因素,本方案儘量減少頂循環油、輕柴油、穩定汽油與工藝物流的換熱,將更多的熱量直接傳遞給熱水,簡化低溫位物流換熱流程。

(1)頂循環油

圖2 最佳化前後輕柴油換熱流程對比

圖2 最佳化前後輕柴油換熱流程對比本裝置的頂循環油所帶熱量約為2.75MW,按照常規用途,頂循環油可以與下游氣分裝置熱聯合,用作溫位較高的脫丙烷塔塔底重沸器的熱源。由於本裝置配套的氣分裝置規模較大,脫丙烷塔塔底重沸器負荷為6.43MW,若採用頂循環油作熱源,則需額外增加1台重沸器才能滿足要求,不僅增加設備投資,也增加操作難度,不利於平穩調節。因此本裝置頂循環油只與熱水換熱,而氣分裝置的脫丙烷塔僅設定1台由低壓蒸汽作熱源的重沸器,簡化了裝置的換熱流程。最佳化前後的頂循環油換熱工藝流程對比見圖1。

(2)輕柴油

圖3 穩定汽油換熱流程示意

圖3 穩定汽油換熱流程示意原料油進裝置的溫度為120℃,因此本裝置取消了輕柴油-原料油換熱器。來自再吸收塔底的富吸收油不與輕柴油換熱,而是接至特殊設計的分配器直接返回油氣接觸效率高的填料分餾塔,這樣裝置取消了輕柴油-富吸收油換熱器。根據全廠總加工流程的安排,出裝置輕柴油為熱出料,因此本裝置可考慮只設定輕柴油-熱水換熱器,如圖2所示,不僅簡化了操作流程,也降低了設備投資。

(3)汽油

穩定汽油的換熱流程對其低溫位熱量的回收利用率影響不大,與常規的換熱流程相比,回煉C4先由熱水換熱汽化,所以穩定汽油用於氣體回煉C4的過熱,見圖3。根據全廠總加工流程的安排,本裝置的汽油產品同樣為熱出料。

最佳化效果分析

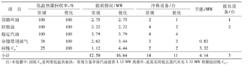

表1 換熱流程最佳化前後數據對比

表1 換熱流程最佳化前後數據對比為了說明裝置內低溫熱量回收利用的最佳化效果,將常規與最佳化方案的部分數據進行對比,結果見表1。

從換熱流程最佳化前後的對比數據可見:最佳化後換熱流程的低溫熱多回收4.14MW。從全廠熱量衡算看,最佳化流程換熱的熱水出口溫度比常規流程低3.8℃,相應熱量約3.1MW,所以綜合考慮,最佳化的換熱流程比常規流程多回收熱量1.04MW,該部分熱量若考慮蒸汽替代時,全廠可節省蒸汽1.78t/h,折合節省裝置能耗(標油)約2.3kg/t。最佳化後換熱流程的冷換設備減少3個台位,相應的設備、管線、儀表和閥門等投資費用可節省約100萬元;同時換熱流程簡化,操作和日常維護簡單,降低了操作成本和勞動強度,為裝置安全長周期運行創造了條件。