切割片介紹

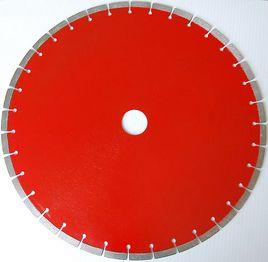

金剛石切割是一種切割工具,廣泛套用於石材,混凝土,預製板,新老馬路,陶瓷等硬脆材料的加工.金剛石切割片主要由兩部分組成;基體與刀頭.基體是粘結刀頭的主要支撐部分,而刀頭則是在使用過程中起切割的部分,刀頭會在使用中而不斷地消耗掉,而基體則不會,刀頭之所以能起切割的作用是因為其中含有金剛石,金剛石作為目前最硬的物質,它在刀頭中摩擦切割被加工對象.而金剛石顆粒則由金屬包裹在刀頭內部。

製造工藝

1、燒結金剛石切割片:分冷壓燒結和熱壓燒結兩種,壓制燒結而成。

2、焊接金剛石切割片:分高頻焊接和雷射焊接兩種,高頻焊接通過高溫熔化介質將刀頭與基體焊接在一起,雷射焊接通過高溫雷射束將刀頭與基體接觸邊緣熔化形成冶金結合。

3、電鍍金剛石切割片:是將刀頭粉末通過電鍍方法附著在基體上。

切割片分類

1、連續邊緣鋸片:連續鋸齒金剛切割片,一般通過燒結方法製作,常用青銅結合劑作為基礎胎體料,切割時須加水以保證切割效果,並有用雷射將刀頭切割縫隙的種類。

2、刀頭型切割片片:鋸齒斷開,切割速度快,適合乾、濕兩種切割方法。

3、渦輪型切割片:結合了前面1、2兩項的優勢,鋸齒連續呈現渦輪狀均勻凸凹,提高了切割速度,增加使用壽命。

鄭州嵩山150mm、180mm、350mm、400mm、500mm、600mm、700mm、800mm、900mm、1000mm、1200mm金剛石鋸片、恆銳鵝卵石鋸片、恆銳混凝土鋸片、金剛石刻紋片,金剛石開槽片,金剛石切牆片、金剛石切樁片、嵩山鵝卵石鋸片、嵩山混凝土鋸片 。

不同的材料選用不同種類的金剛石鋸片,不同粉類配方適合不同材質的特性,對材料產品的質量、效 果、合格率乃至成本和效益造成直接的影響。

影響金剛石圓鋸片效率和壽命的因素有鋸切工藝參數和金剛石的粒度、濃度、結合劑硬度等。據切能數有鋸片線速、鋸切濃度和進刀速度。

加工範圍

1.適用於水磨石大理石的切割。

2. 水泥路面、硬質耐火材料以及非金屬材料的切割。

3.開槽片對馬路、橋樑、河道的開槽。

4.馬路刻紋片對路面、橋面的刻紋。

5.廣泛套用於市政建設,道路改造,機場跑道建設,混凝土路面等施工現場,特別適合瀝青和混凝土路面切縫等專業切割作業

鋸切參數

金剛石切割片線速度

在實際工作中,金剛石圓鋸片的線速度受到設備條件、鋸片質量和被鋸切石才性質的限制。從最佳鋸片使用壽命與鋸切效率來說,應根據不同石材的性質選擇鋸片的線速度。鋸切花崗石時,鋸片線速度可在25m~35m/s範圍內選定。對於石英含量高而難於鋸切的花崗石, 鋸片線速度取下限值為宜。在生產花崗石面磚時,使用的金剛石圓鋸片直徑較小,線速度可以達到35m/s。

金剛石切割片轉速、深度

嵩山金剛石切割片轉速與切割深度

| 外徑(mm) | 推薦速度(rpm) | 最大轉速(rpm) | 最大切削深度 |

| 350 | 2592 | 5500 | 105 |

| 400 | 2268 | 3820 | 130 |

| 500 | 1814 | 3055 | 180 |

| 600 | 1512 | 2550 | 225 |

| 700 | 1296 | 2185 | 270 |

| 800 | 1134 | 1910 | 310 |

| 900 | 1008 | 1700 | 355 |

| 1000 | 864 | 1455 | 400 |

| 1200 | 756 | 1275 | 500 |

150mm金剛石刻紋片、180mm金剛石開槽片、350mm金剛石鋸片、400mm恆銳鵝卵石鋸片、500mm混凝土鋸片、600mm金剛石切牆片、700mm牆鋸片、800mm金剛石切樁片、900mm金剛石鋸片、1000mm金剛石鋸片、1200mm混凝土鋸片。

金剛石切割片進刀速度

進刀速度即被鋸切石材的進給速度。它的大小影響鋸切率、鋸片受力以及鋸切區的散熱情況。它的取值應根據被鋸切石材的性質來選定。一般來講,鋸切較軟的石材,如大理石,可適當提高進刀速度,若進刀速度過低,更有利於提高鋸切率。鋸切細粒結構的、比較均質的花崗石,可適當提高進刀速度,若進刀速度過低,金剛石刃容易被磨平。但鋸切粗粒結構而軟硬不均的花崗石時,應降低進刀速度,否則會引起鋸片振動導致金剛石碎裂而降低鋸切率。鋸切花崗石的進刀速度一般在9m~12m/min範圍內選定。

工具分類

(1)磨具 包括固結磨具、塗附磨具和鬆散磨具,如砂輪、砂瓦、珩磨磨石、異型 磨頭、金剛石砂帶、精磨丸片、研磨膏等。 (2)鋸切工具 分為兩類:一類是鋸切花崗岩、大理石、混凝土用的圓據、帶鋸、排 鋸、繩鋸等;另一類是切割金屬及半導體材料的內圓切割片和外圓切割片。 (3)鑽探工具 包括地質、石油、煤炭、冶金等部門的勘探和開採用的鑽頭、擴孔器, 以及建築工程套鑽。 (4)切削刀具 金剛石聚晶複合片或天然大單晶製成車刀、鏜刀、銑刀,用來精加工汽 車、飛機、精密機械上的非鐵金屬零件及塑膠、陶瓷之類的非金屬材料。 (5)修整工具 成型修整滾輪,修正筆,修整塊。 (6)拉絲模具 金剛石聚晶製成拉絲模,拉制電線、燈絲、篩網絲等各種金屬細絲。 (7)其它工具 劃線刀、玻璃刀、雕刻刀、套料刀、什錦銼、量具測頭、軸承、唱針、 金剛石手術刀,等等。 (8)特殊儀器元件 硬度計壓頭、表面粗糙度儀測頭、高壓腔壓砧、內燃機噴嘴、大功率三 極管、紅外視窗、微波器、雷射器、大規模積體電路中的金剛石散熱元件、 電阻溫度計等。

使用注意

正確使用金剛石圓鋸片

1、正確選擇切機

要特別注意切機的功率、轉速、剛性、精度等。

¢150以下金剛石鋸片宜用1~1.5KW、轉速7255~14500r.p.m可調速切機,¢150~230鋸片宜用1.5~3KW、轉速4000~11000r.p.m可調速切機;中徑石材鋸片宜用15HP(電動)以上、線速度20~60m/s可調速切機,中徑工程鋸片宜用30HP(電動)或55HP(汽油或柴油動力)以上、線速度35~70m/s可調速切機;大徑鋸片切機的功率與鋸片的直徑和數量有關,如國內一般¢1600單片鋸機功率37~45KW、轉速270~360r.p.m。

2、正確安裝

金剛石圓鋸片的安裝正確與否以及安裝精度是與鋸片的切割效率、切割質量、使用壽命有著密切的關係。安裝後要確保鋸片在切割過程中運行平穩、不產生振動(因鋸片自身質量及切機剛性等影響除外)。

安裝鋸片時,首先要確保鋸片上標明的開刃方向與切機主軸鏇轉方向一致;要將鋸片安裝孔、切機主軸、法蘭盤三者相互接觸的面清理淨,必需保證它們之間接觸平整、良好;法蘭盤直徑大小要隨鋸片直徑大小合理選擇。法蘭盤太小,則使用時鋸片端面偏擺大,法蘭盤太大則主軸掛重加大,也會增加跳動,同時減少材料的加工深度。

安裝後鋸片、法蘭盤的跳動值必需達到規定值方可使用。

3、合理選擇切割參數

a、冷卻液

使用冷卻液有兩方面作用:一是起冷卻作用。由於切割過程中圓鋸片與石料之間的摩擦和衝擊作用,在切割面上產生大量的熱量,而石材的散熱性又差,使大部分熱量被鋸片吸收,尤其是金剛石刀頭,更是首當其衝,這樣極易造成金剛石石墨化,刀頭也易被灼傷和易脫落。同時鋼基體也易產生熱變形及從水口根部開裂。用大量的冷卻液持續地從鋸片前後和兩側均勻地向切口處噴灑,會起到很好的冷卻和保護鋸片的作用;使用冷卻液的另一個作用就是沖屑。當冷卻液以一定的壓力(一般要求液壓大於0.1MPa)沖向切口處,會帶走大量的材料切屑,這對減少料屑二次磨損金剛石刀頭和基體有很大好處。另外,若使用的是乳化液類的冷卻液,則其中乳化劑的親水親油特性能使鋸片表面和岩石表面粘附一層潤滑油膜,可以降低鋸切時的摩擦係數,從而降低切割阻力、減少振動。

冷卻液一般是用冷卻水,也可以在冷卻水中加適量防鏽劑以及使用乳化液(加皂化溶解油、太古油等親水親油的乳化劑)。

表3-1為冷卻水建議用量。

b、鋸片線速度

金剛石圓鋸片的線速度對切割的影響很大,線速度過低或過高,都會加快金剛石刀頭的磨損,使得鋸片非正常磨耗加快,同時切割效率也會下降。這是由於在切速很低時,每次切割時鋸片上金剛石刀頭與材料的接觸時間相應增長,加劇了摩擦,使得熱量增加,散熱和冷卻條件變差,加劇了鋸片損耗;而線速度過高,則單位時間內單粒金剛石切削深度減少,岩石對金剛石的摩擦磨損會減少,但此時金剛石刀頭與被切材料間相互作用的動載荷加大,不僅使金剛石受機械衝擊的損耗加大,同時因金剛石易碎裂和脫落也加大了損耗。

表3-1冷卻水建議用量

被切割材料越硬,則鋸片線速度就應低;被切材料軟或研磨性強,則線速度應該用得大些。在其它條件一定的情況下,金剛石圓鋸片總會存在一個最佳的線速度,如對於中、大徑圓鋸片,用於高石英含量花崗石或組鋸切割時宜25~30m/s,低石英含量花崗石30~40m/s,大理石40~50m/s,石灰石45~60m/s砂岩40~65m/s。

c、切割生產率

切割生產率或叫切割效率,為鋸片的切割深度與進給速度的乘積,即單位時間內切割材料的截面積,用cm2/min或m2/hr表示。

實踐表明,對於同一種材料,同時提高切割深度和進給速度,雖然能提高切割生產率,但鋸片的非正常磨損也加劇,使用壽命要下降,同時鋸切功率也加大,故增加了切割成本。一般地,切割較軟材料或強研磨性材料時可採用一次成型切割;中徑鋸片大多用於切割板材,也多為一次切割;而中硬以上花崗石則應採用分步切割。當切深確定以後,在切割生產率一定的情況下就可以換算出進給速度。另外,當動力較低或要求精切,宜選用低一些的切割生產率;採用較高動力或是粗切,使用的切割生產率就應高些。表3-2為金剛石鋸片推薦使用的切割生產率。

表3-2金剛石圓鋸片推薦切割生產率

還應指出,在給定切割生產率情況下,進給速度的大小對鋸片的磨損也有很大影響:進給速度過高,會加快刀頭結合劑的磨損,造成金剛石過早脫落;而進給速度過低時,結合劑胎體磨損慢,金剛石不易出刃或易被拋光,從而導致切割阻力增加、功率消耗加大,切割生產率反而下降。

實際操作時,進刀、退刀、出刀的速度應慢;切割過程中的速度應均勻;鋸片運行要平穩、減少振動。