鎳

鎳是一種銀白色金屬,具有優良的使用性能,已成為航空工業,國防工業和日常生活不可缺少的金屬。鎳的最大用途是生產不鏽鋼、耐熱鋼,其次是生產合金結構鋼和合金鑄鐵。其中僅不鏽鋼生產的占到鎳產量的65%,因此,隨著世界不鏽鋼需求的迅猛增長,鎳的需求量將進一步提高。雖然地球上鎳元素含量很多,僅次於鐵列第五位,但是目前可供人類開發利用的鎳資源只限於陸地的硫化鎳礦和紅土鎳礦。

紅土鎳礦處理方法

隨著硫化礦資源的日益匱乏,鎳產量的擴大將主要來源於紅土鎳礦。紅土鎳礦的典型處理工藝有濕法和火法之分,濕法工藝適於處理褐鐵礦;火法工藝適於處理矽鎂鎳礦。我國雖有一定量的紅土鎳礦,但品位較低。國內進口的紅土鎳礦是典型矽鎂鎳礦,將其先採用窯爐乾燥脫水及焙燒,然後採用電爐還原熔煉鎳鐵,具有廣闊前景。

工藝

利用紅土鎳礦火法冶煉鎳鐵的一般工藝為:首先將礦石破碎至50~150mm,送入乾燥窯乾燥到礦石既不太粉化又不黏結,再送入焙燒窯,在700℃溫度下乾燥、預熱和焙燒,得到焙砂,然後將焙砂加入電爐,並加入10~30mm的揮發性煤,經過1000℃的還原熔煉,產出粗鎳鐵合金。在電爐還原熔煉的過程中幾乎所有的鎳和鈷的氧化物都被還原成金屬,而鐵的還原則通過焦炭的加入量加以調整,最後將粗鎳鐵合金經過吹煉產出成品鎳鐵合金。

設備

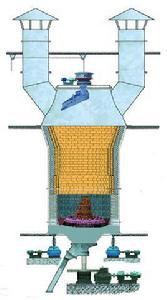

紅土鎳礦焙燒設備一般採用迴轉窯進行。但迴轉窯投資成本大,占地面積多,生產過程控制和管理複雜,使其在國內發展受到制約。因此在前幾年有人利用機立窯來進行紅土鎳礦的焙燒獲得了可喜的成功。

其優點是:(1)在焙燒過程中,料與燃煤直接熱交換效率高,散熱損失小;(2)機立窯廢氣處理(包括收塵和餘熱利用)比迴轉窯簡單,節省環保投資;(3)投資少、占地面積小,建廠周期短,設備簡單易制,投資效率高;(4)生產過程控制和管理比迴轉窯簡單易操作。

其缺點是(1)產量低。由於機立窯特別是大直徑立窯(Φ3.2米以上)有窯壁效應,造成中風差,邊風大,“抽芯”、下“紅料”經常發生。其後果是燃煤的不均勻燃燒,熱能的大量損耗。調整窯面,降低卸料速度,均影響了立窯的產量。(2)質量差。由於“抽芯”、下“紅料”造成“過燒”和“欠燒”的現象經常發生,燒結料塊的品質下降。

針對以上問題,徐州巨旋重型機械有限公司發明了專利產品(專利號:ZL.201020106100.X) 差動卸料機械化立窯。

Φ5~Φ8巨旋差動卸料機立窯設計發明內容

1、中心傳動與邊緣傳動相結合差動卸料

(1)目前在我國使用的機立窯為單塔篦環形卸料形式,其最大的弊端是機立窯的‘中風’不足,“邊風”過剩,易“抽芯”。本發明是將中心塔篦直徑縮小,高度增加,有效地將風送到燃燒帶中心,提高了中心通風能力。

(2)降低中心塔篦的轉速,甚至停轉、反轉,徹底解決了中心卸料快、邊部卸料慢而“抽芯”的問題,使燃燒帶的通風阻力均衡,達到加料、焙燒、卸料三平衡,增加了產量,提高了料塊的品質;

(3)在中心塔篦周圍設計了一個環形篦圈,由邊緣兩個小齒輪帶動其旋轉(可正反轉),相對中心塔篦差速轉動,增加了卸料截面積(2~3個環形卸料口),卸料口尺寸大大降低,從而縮小了出料粒度,更利於料塊的冷卻;

(4)中心塔篦和環形篦圈轉速均可調(配變頻調速)可正反轉,保證了料面的均勻下降、“底火”的穩定,增強了對物料的破碎功能。

2、中心塔篦、環形篦圈及大齒輪等大型部件,均設計為多層、多段、分體式,降低了單個部件的重量,製造安裝十分方便,由於卸料面積大、轉速低,所以易損件更換周期大大延長。

3、採用兩側水平由氣室向塔篦、環形篦子底部通風及腰部配風相結合的形式,徹底解決了窯內通風不均勻的現象,提高了料塊燒成效率,有效降低了物料燒成的熱耗。

巨旋差動卸料機立窯建成的生產線特點

(1)節省能源(包括熱能和電能);

(2)易於環保;

(3)節省投資;

(4)節約土地;

(5)管理簡單;

(6)施工周期短;

(7)適宜老生產線改造;

(8)避免了大型企業建立多台立窯(立窯群)的各種弊端。