簡介

甲醇裂解制氫:氫氣在工業上有著廣泛的用途。近年來,由於精細化工、蒽醌法制雙氧水、粉末冶金、油脂加氫、林業品和農業品加氫、生物工程、石油煉製加氫及氫燃料清潔汽車等的迅速發展,對純氫需求量急速增加。

前言

氫氣在工業上有著廣泛的用途。近年來,由於精細化工、蒽醌法制雙氧水、粉末冶金、油脂加氫、林業品和農業品加氫、生物工程、石油煉製加氫及氫燃料清潔汽車等的迅速發展,對純氫需求量急速增加。

對沒有方便氫源的地區,如果採用傳統的以石油類、天然氣或煤為原料造氣來分離制氫需龐大投資,“相當於半個合成氨”,只適用於大規模用戶。對中小用戶電解水可方便製得氫氣,但能耗很大,每立方米氫氣耗電達~6度,且氫純度不理想,雜質多,同時規模也受到限制,因此近年來許多原用電解水制氫的廠家紛紛進行技術改造,改用甲醇蒸汽轉化制氫新的工藝路線。

西南化工研究設計院研究開發的甲醇蒸汽轉化配變壓吸附分離制氫技術為中小用戶提供了一條經濟實用的新工藝路線。第一套600Nm3/h制氫裝置於1993年7月在廣州金珠江化學有限公司首先投產開車,在得到純度99.99%氫氣同時還得到食品級二氧化碳,該技術屬國內首創,取得良好的經濟效益。此項目於93年獲得化工部優秀設計二等獎、94年獲廣東省科技進步二等獎。

工藝原理及其特點

本工藝以來源方便的甲醇和脫鹽水為原料,在220~280℃下,專用催化劑上催化轉化為組成為主要含氫和二氧化碳轉化氣,其原理如下:

主反應: CH3OH=CO+2H2 +90.7 KJ/mol

CO+H2O=CO2+H2 -41.2 KJ/mol

總反應: CH3OH+H2O=CO2+3H2 +49.5 KJ/mol

副反應: 2CH3OH=CH3OCH3+H2O -24.9 KJ/mol

CO+3H2=CH4+H2O -+206.3KJ/mol

上述反應生成的轉化氣經冷卻、冷凝後其組成為

H2 73~74%

CO2 23~24.5%

CO ~1.0%

CH3OH 300ppm

H2O 飽和

該轉化氣很容易用變壓吸附等技術分離提取純氫。

目前國內套用此技術的企業已近百家,通過幾年來的運轉證明,本工藝技術成熟、操作方便,運轉穩定、無污染。

工藝技術特點

1.甲醇蒸汽在專用催化劑上裂解和轉化一步完成。

2.採用加壓操作,產生的轉化氣不需要進一步加壓,即可直接送入變壓吸附分離裝置,降低了能耗。

3.與電解法相比,電耗下降90%以上,生產成本可下降40~50%,且氫氣純度高。與煤造氣相比則顯本工藝裝置簡單,操作方便穩定。煤造氣雖然原料費用稍低,但流程長投資大,且污染大,雜質多,需脫硫淨化等,對中小規模裝置不適用。

4.專用催化劑具有活性高、選擇性好、使用溫度低,壽命長等特點。

5.採用導熱油作為循環供熱載體,滿足了工藝要求,且投資少,能耗低,降低了操作費用。

工藝過程

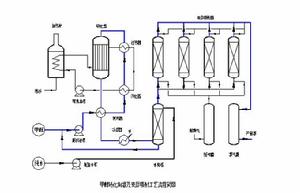

工藝流程如圖所示。

甲醇和脫鹽水按一定比例混合後經換熱器預熱後送入汽化塔,汽化後的水甲醇蒸汽經鍋熱器過熱後進入轉化器在催化劑床層進行催化裂解和變換反應,產出轉化氣含約74%氫氣和24%二氧化碳,經換熱、冷卻冷凝後進入水洗吸收塔,塔釜收集未轉化完的甲醇和水供循環使用,塔頂氣送變壓吸附裝置提純。

根據對產品氣純度和微量雜質組分的不同要求,採用四塔或四塔以上流程,純度可達到99.9~99.999%。設計處理能力為1500 Nm3/h轉化氣、純度為99.9%的變壓吸附裝置,其氫氣回收率可達90%以上。

轉化氣中二氧化碳可用變壓吸附裝置提純到食品級,用於飲料及酒類行業。這樣可大大降低生產成本。流程設定先經變壓吸附裝置分離二氧化碳後,富含氫氣的轉化氣經加壓送入變壓吸附裝置提純。

甲醇裂解制氫

甲醇裂解制氫