概念

環形燃料元件是國際上開發的新一代高性能燃料元件。國外研究結果表明,水堆採用環形燃料元件代替傳統實心燃料棒,在堆芯功率不變的情況下,會明顯提高核電燃料的安全性;在保持堆芯結構不變的情況下,還可將堆功率提高50%,且燃耗大大提高,從而提高了核電的經濟性,安全性也保持或好於傳統實心燃料堆芯的水平。

環形燃料元件小堆的概念設計

環形燃料元件小堆是世界上比較先進的堆型。研究設計了一個環形燃料元件小堆,開發出適於環形燃料堆計算的軟體和方法。採用整組件束棒計算堆芯少群參數的方法大大提高了計算精度。計算了堆芯的有效增殖係數、所有控制毒物的單個價值以及總價值、堆芯從室溫到工作溫度的溫度效應等堆芯參數。結果表明:設計的環形燃料元件堆具有良好的穩定性和安全性,可以作為一代新堆。

堆芯設計

圖 1 環形燃料元件截面

圖 1 環形燃料元件截面參照相關文獻的設計經驗,以熱工水力性能、堆芯物理性能和元 件性能計算分析結果為基礎,確定環形燃料元件和組件的結構為:採用經過驗證試驗的13×13的堆芯組件設計;每根環形燃料元件都採用經過實驗驗證的尺寸結構,只是對燃料的富集度進行修改,並縮短燃料元件活性區的長度,進而根據堆芯功率及壽期確定堆芯尺寸、可燃毒物種類、加入方式、百分比等堆芯參數。堆芯組件裝載方案見圖1。

用確定論程式包計算堆芯有效增殖因子時,為了取得較高的精度,選擇 WIMSD5A 的束棒計算法計算柵元少群參數,一次性計算出整盒組件169根棒的少群參數,而不採用傳統的先計算每根棒柵的柵元參數,然後再計算組件參數的兩步走的方法;在計算的過程中注意考慮燃料元件的自屏效應以及元件之間的互屏效應等。得到整個堆芯不同富集度組件、不同位置組件參數後,用程式CITATION再進行整堆的有限差分擴散計算相關參數。

研究結論

完成了熱功率為300MW、電功率為100MW的環形燃料小堆的物理設計。計算結果表明,該堆符合卡棒準則,具有固有安全性(負的反應性溫度係數)。由於採用環形燃料,燃料內外都可換熱,燃料溫度一直都很低,燃燒放出的裂變氣體相對很少。因該堆中子注量率不高,故循環周期較長,能夠達到 5a,燃耗深度為 56000MW·d·t(U)。該堆可採用模組化建設。以上特點使得該堆適用於邊遠地區。

用MCNP4C和WIMSD5A+CITATION計算了所設計的環形燃料小堆的各種控制毒物的價值、干涉價值,以及從室溫到工作溫度的溫度效應、平衡氙中毒效應及平衡釤中毒效應。

雙面冷卻環形燃料元件的幾何尺寸最佳化

雙面冷卻環形燃料元件相對傳統棒狀燃料元件具有兩個優勢:1)減小了芯塊徑向熱傳導路徑的厚度,顯著降低了芯塊內最高溫度;2)增加了冷卻劑潤濕周長,冷卻能力得到顯著提高。麻省理工學院(MIT)的研究表明,在壓水堆中使用這種燃料,功率密度可提高到150%,同時保持甚至提高安全裕量。2001年,MIT提出將雙面冷卻環形燃料元件套用於壓水堆的構想,並啟動了相關研究。此後,美國將環形燃料作為新一代壓水堆燃料及核電廠延壽優先燃料進行研發,韓國也計畫採用環形燃料對在運行的OPR-1000進行技術改造。2010—2011年,中國原子能科學研究院開發了環形燃料設計與分析軟體,開展了環形燃料元件套用於壓水堆核電廠的可行性研究。國內外學者針對雙面冷卻環形燃料的研究多為定性的綜述性研究。雖然針對組件排列方式做了較多研究,但類似開展的燃料元件幾何尺寸最佳化設計的研究較少,具體的模型和計算方法尚未見文獻報導。

雙面冷卻環形燃料元件的幾何尺寸最佳化原理

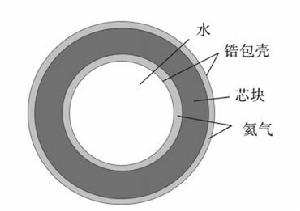

圖2 燃料元件橫截面示意圖

圖2 燃料元件橫截面示意圖環形燃料元件主要由內外兩層包殼和圓環狀的UO芯塊組成, 內外包殼與芯塊之間都存在一定的氣隙。冷卻劑可同時從內外兩個通道對燃料元件進行冷卻,其中外通道可與周圍的通道進行質量、動量和能量交換,而內通道由於與外界隔離,故與外界無質量、動量和能量交換。圖2為雙面冷卻環形燃料元件和實心棒狀燃料元件橫截面示意圖。

雙面冷卻環形燃料元件的尺寸設計,在中子物理學上主要考慮柵元的“水-鈾”體積比,本研究將保持該比值與傳統壓水堆中的值基本相等。在熱工水力學上必須考慮的一個因素是內外通道冷卻能力的平衡:若環形芯塊中心孔直徑過小,則內通道將因冷卻劑流量過小導致冷卻能力不足;反之,元件內徑過大會導致外通道冷卻能力不足。這將導致內通道或外通道出口處冷卻劑溫度不能滿足冷卻劑出口所需要的過冷度,甚至在靠近出口發生飽和沸騰。如果環形芯塊的中心孔大小取值合適,使內外通道的冷卻達到平衡,便可有效地利用冷卻劑對燃料元件進行充分的冷卻。本研究主要基於內外通道冷卻平衡原理,對環形燃料元件的尺寸進行最佳化設計。

結果及分析

當燃料元件內通道直徑較小時,內通道的冷卻劑和包殼溫度明顯高於外通道對應值,在內通道靠近出口處甚至出現沸騰現象。當燃料元件內徑大小合適時,內外通道冷卻劑及包殼表面溫度基本相等,內外均不會出現沸騰換熱,具有較好的內外通道冷卻平衡。

進口處所有尺寸設計下最高溫度線均往內通道偏離,這是因為外通道的潤濕周長大於內通道,故外通道冷卻

能力強於內通道。從進口到出口過程中,內徑小的最高溫度位置逐漸向內通道偏,而內徑大的最高溫度位置逐漸向外通道偏,這是因為內徑過小時,內通道冷卻劑溫度高於外通道,導致內通道冷卻能力低於外通道,反之情況相反。越靠近出口,最高溫度位置線向內或向外偏離越嚴重,這是因為越靠近出口處,內外通道冷卻劑溫差越大,導致內外通道冷卻越不平衡。若元件內徑選擇合適,內外通道冷卻劑從出口到進口都近似相等,冷卻劑最高溫度線將在高度方向上保持近似直線。

壓水堆核電站採用環形燃料元件可行性研究

美國已將環形燃料確定為新一代核電水堆燃料進行研發,且將其作為“美國現役核電站延壽至80年”研究計畫中的首選燃料。韓國計畫使用環形燃料提升現役 POR-1000堆芯功率密度20%,正處於環形燃料組件關鍵技術研發階段。此外,國外一些將環形燃料套用於快堆和沸水堆的研究工作,也說明了環形燃料是一種非常有發展前景的新型燃料元件。

研究方法

2010-2011年,中國原子能科學研究院開發了環形燃料設計和分析軟體,以秦山Ⅱ期核電廠為參考堆芯、AFA-3G組件為參考組件,進行了環形燃料元件和組件的概念設計,開展了環形燃料堆芯物理、熱工水力、反應堆 安全、穩態輻照性能、製造可行性和經濟性分析,較系統地研究了壓水堆核電廠採用環形燃料元件的可行性。

環形燃料分析程式開發

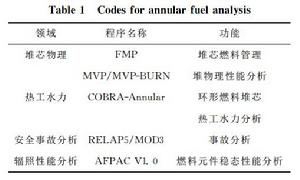

表1 環形燃料計算機分析程式

表1 環形燃料計算機分析程式針對環形燃料元件特殊的幾何結構,在傳統棒狀燃料分析程 序的基礎上,開發並驗證了1套環形燃料分析程式,為開展環形燃料概念設計和綜合性能評估提供了最基本的研究和設計工具,程式名稱及功能列於表1。

採用AFA-3G組件的外形尺寸,借鑑棒狀燃料元件、組件的基本設計原則和國際上環形燃料元件、組件的設計經驗,考慮與堆芯物理、熱工水力和元件性能分析的相互反饋,同時與燃料元件製造方協調,初步確定了環形燃料組件和元件的結構。

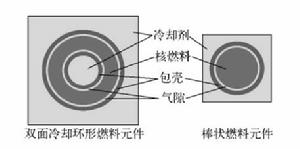

(1)在不改變組件外形和基本保持“水-鈾”體積比不變的情況下,將17×17-25型排列的棒狀燃料組件改為13×13-9型排列的環狀燃料組件,即每個組件布置160根環形燃料元件、8根控制棒導向管和1根中子測量儀表管。

(2)燃料元件採用內外冷卻的環形結構,每根燃料元件由上、下端塞,內包殼管,外包殼管,環形UO芯塊和壓緊彈簧組成,考慮燃耗加深,每根燃料元件設計了上部氣腔以容納裂變氣體,氣腔由芯塊壓緊彈簧保持。

(3)按照環形燃料組件的結構特點,設計了上、下管座和控制棒導向管,為解決相鄰燃料元件間距較小、彈簧片夾持力不足的問題,設計了5種適用於壓水堆環形燃料組件的定位格架。

研究結論

開發和校驗了一組環形燃料分析程式,完成了環形燃料組件和元件的概念設計,並開展了堆芯物理、熱工水力、反應堆安全、穩態性能、製造可行性和經濟性分析。研究結果表明,核電廠採用環形燃料代替傳統棒狀燃料,安全性顯著提高,經濟性明顯改善,且在傳統燃料生產線上製造環形燃料是可行的,製造成本不會明顯增加。總之,壓水堆核電站採用環形燃料替代傳統的棒狀燃料,技術上是可行的。

為推進環形燃料組件的研製和入商用堆隨堆考驗及實際套用,需進一步深入開展環形燃料組件關鍵技術研究,掌握環形燃料組件設計和製造的核心技術,獲得環形元件堆內輻照及熱工水力等關鍵性能數據。