間隙

火花塞電極間的間隙對火花塞的工作有很大影響,間隙過小,則火花微弱,並且容易因產生積碳而漏電;間隙過大,所需擊穿電壓增高,發動機不易啟動,且在高速時容易發生“缺火”現象,故火花塞間隙應適當,一般蓄電池點火系統使用的火花塞間隙為0.7~0.8mm,個別火花塞間隙可達1.0mm以上。

溫度

火花塞積炭

火花塞積炭 火花塞絕緣體裙部(指火花塞中心電極外面的絕緣體錐形部分)直接與燃燒室內的高溫氣體接觸而吸收大量的熱,吸入的熱量通過外殼分別傳到汽缸蓋和大氣中。實驗表明,要保證汽車發動機正常工作,火花塞絕緣體裙部應保持500~600℃的溫度(這一溫度稱火花塞的自潔溫度),若溫度低於此值,則將會在絕緣體裙部形成積碳而引起電極間漏電,影響火花塞跳火。若絕緣體溫度過高(超過900℃),則混合氣與這樣熾熱的絕緣體接觸時,將發生熾熱點火,從而導致發動機早燃。火花塞正常工作的溫度在450~870℃之間。這時火花塞呈黃褐色。如果火花塞工作溫度長期低於450℃,火花塞周圍會有很多積碳,火花塞呈黑色。

特性

火花塞的標準中通常用熱值來表征火花塞的熱特性,火花塞熱值表示火花塞絕緣體裙部吸熱與散熱的平衡能力,熱值越高。則吸熱與散熱平衡能力越強,因而熱型火花塞熱值低,冷型火花塞熱值高。一般功率高、壓縮比大的發動機選用熱值高的冷型火花塞;相反,功率低、壓縮比小的發動機選用熱值低的熱型火花塞。一般火花塞的選用是工廠通過產品定型實驗確定的,不應隨意更換。

發展改進

隨著汽車工業的發展,火花塞的性能也在不斷改進,藉以提高汽油機的工作質量,例如為改善排氣淨化效果,採用了寬間隙火花塞(間隙為1.0~1.2mm);為限制汽車電波的噪聲,研製了防干擾火花塞等。以往,火花塞的使用壽命很短,汽車廠家規定,汽車在行駛3 000km後(或6個月)必須檢查或更換火花塞。隨著火花塞和有關點火裝置的改進,再加上排氣淨化的一些措施,使火花塞的使用壽命大幅度提高。一般規定汽車在行駛10 000km之後(或每1年),必須檢查或更換火花塞。白金電極的火花塞使用壽命更長,一般在汽車行駛100 000km之內無須檢查更換。

工作原理

火花塞(圖5)

火花塞(圖5) 火花塞的電板經由反覆持續的發電點火,點燃汽缸內的混合氣, 此時,點火系統的其它部分則產生正時的高壓電脈衝,形成火花並產生爆炸提供引擎動力輸出所需的能源。

而火花塞的構造是以一根細長的金屬電板穿過一個具有絕緣功能的陶瓷材質而製成,絕緣體的下部周圍有一個金屬材質的殼,以螺牙方式旋緊在汽缸蓋上,在這個金屬殼的底部在加焊一電極與汽車車體形成接地作用。另外,在此電極中央的末端,必須再以一個微小的放電間隙分隔開來。

接著,從分電器來的高壓電流會經過這箇中央電極導電,然後在底端的放電間隙放電,這時火花塞發揮功用產生火花燃燒混合氣,引擎就得到能源並輸出功率。

由此可見,火花塞是將進入發動機燃燒的汽油和空氣混合氣體加以點燃的裝置,工作於高溫、高壓的惡劣條件下,是汽油發動機的易損件之一,它在發動機的運轉中扮演著相當重要的角色,與汽車省油與否,運轉是否平穩,都有很大關係。

結構介紹

基本結構

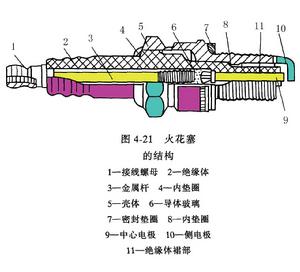

絕緣體必須具有良好的絕緣性和導熱性、較高的機械強度,能耐受高溫熱衝擊和化學腐蝕,。殼體是鋼製件。殼體六角螺紋的尺寸已納入ISO國際標準。火花塞電極包括中心電極和側電極,兩者之間為火花間隙。間隙的大小直接影響著發動機的啟動、功率、工作穩定性和經濟性。合理的間隙與點火電壓有關。電極材料必須具有良好的抗電蝕(火花燒蝕)和腐蝕(化學—熱腐蝕)能力,並應具有良好的導熱性。中心電極與接線螺桿之間是導體玻璃密封劑,既要能夠導電,也要能承受混合氣燃燒的高壓,同時保證其密封性。

結構變形

火花塞

火花塞 由於火花塞與發動機之間的相互關係,使日新月異的發動機技術必然要促進火花塞的不斷創新。 通過歷史的發展與進步,可以看到火花塞結構的演化與變遷。

1、標準型與突出型火花塞

標準型火花塞是絕緣體裙部端略低於殼體螺紋端面的單側電極火花塞,它採用了側置氣門式發動機套用最廣泛的傳統發火端結構。為區別於後來出現的“突出型”,此結構被稱為“標準型”。

火花塞

火花塞 突出型火花塞最初是為頂置氣門式發動機配套設計的,它的絕緣體裙部突出殼體螺紋端面伸入燃燒室內。在燃燒的混合氣中吸收較多熱量,怠速時有較高的工作溫度,避免污損;高速時由於氣門頂置,吸入的氣流對準絕緣體裙部,將其冷卻,使最高溫度提高不多,因而熱範圍較大。突出型火花塞不適用於側置氣門式發動機,因其進氣道拐彎多,氣流對絕緣體裙部冷卻作用不大。

從點火效果考慮,電火花應該在混合氣流動最好的地方跳過。發動機燃燒室不同的結構設計要求不同的最佳點火位置。點火位置可以理解為火花間隙在燃燒室內的位置,即火花塞中心電極端面至殼體端面的距離。

普通突出型火花塞的點火位置為3mm,越野賽車和大排量機車使用的“超突出型”火花塞,點火位置可達7~10mm。點火靠近燃燒室中心部位,火焰傳播距離縮短,從而將縮短燃燒周期並減小壓力變化的幅度,有利於提高發動機的動力性。

2、單側極與多側極火花塞

火花塞機構圖

火花塞機構圖 傳統單側極火花塞有一個明顯的缺陷,即側電極蓋住了中心電極。當兩極間高壓放電時,火花間隙處的混合氣將吸收火花熱量並因電離被激活而形成“火核”。火核形成的場所一般在接近側電極處,熱量將較多地被側電極吸收,即電極的“消焰作用”,它減少了火花能量, 降低了跳火性能。

於是,在上世紀20年代,出現了三側極火花塞。與單側極相比,多側極的火花間隙由多個側電極的斷面(沖成圓孔)和中心電極的圓柱面構成,這種旁置式的火花間隙消除了側電極蓋住中心電極的缺點,增加了火花的“可達性”,火花能量較大,較容易深入汽缸內部,有助於改善混合氣燃燒狀況並減少廢氣排放。由於多側極提供了多個跳火通道,因而延長了使用壽命,提高了點火的可靠性。這裡必須指出,放電的瞬間只能是一條通道跳火,不可能多側極同時跳火。高速攝影的放電過程證明了這一點。

國產火花塞型號中的後綴字母(熱值數後面的字母)D、J、Q分別表示雙側極、三側極、四側極。

3、鎳基合金與銅芯電極火花塞

火花塞

火花塞 對伸入燃燒室電極的最基本要求是耐燒蝕(電蝕和化學腐蝕)和良好的導熱性。 隨著材料科學和工藝技術的發展,電極材料經歷了鐵、鎳、鎳基合金、鎳-銅複合材料、貴金屬的演化過程。現在用得最普遍的是鎳基合金。通常,純金屬的導熱性優於合金,但純金屬(例如鎳)對燃燒氣體及其形成的固狀沉積物的化學腐蝕反應比合金靈敏。因此電極材料採用鎳基加入鉻、錳、矽等元素,鉻提高抗電蝕能力,錳和矽提高耐化學腐蝕能力,特別是對危害性很大的氧化硫的抗腐蝕能力。鎳基合金的導熱性不如銅,採用銅芯並將其外表裹以鎳基合金(或其他貴金屬合金)將大大改善電極的導熱能力。

國產火花塞型號後綴中的C代表銅芯中心電極,CC代表雙銅芯電極。

4、普通型與電阻型火花塞

火花塞作為火花放電發生器,是一種寬頻連續型的電磁輻射干擾源。為了抑制因跳火產生的電磁輻射對無線電場的強幹擾,保護無線電通訊並防止車載電子裝置的誤動作,世界各國自上世紀60年代以來,加快了電阻型火花塞的開發。我國也發布了一系列強制性電磁兼容的國家標準,對於火花塞點火發動機驅動的車輛裝置無線電干擾特性作了嚴格的限制,因此對電阻型火花塞的需求也大為增加。電阻型火花塞在結構上與普通型沒有大的區別,僅僅是將絕緣體內的導體密封劑改為電阻密封劑。

5、空氣間隙與沿面間隙火花塞

火花塞(圖3)

火花塞(圖3) 迄今為止,火花塞跳火主要有兩種方式:一種是脈衝高電壓作用下, 擊穿存在於中心電極與側電極之間的空氣間隙產生電火花;另一種是沿面跳火,即放電路線是沿中心電極與側電極之間的絕緣體表面進行的。前者放電距離短,跳火性能差,傳統單側極火花塞尤甚。因為空氣間隙的大小受電源電壓的制約,一般為0.6~0.9mm左右。較短的放電距離使火核沒有充分的“發育”,熱量也較多地被側電極吸收,降低了火花的能量。若加大空氣間隙,則需要提高點火電壓,易導致“失火”。沿面放電發生於絕緣體陶瓷表面和空氣的交界面,陶瓷表面電場發生畸變會增大局部場強,導致局部先發生放電,由此促使放電的進一步發展,直至電極間隙擊穿。這种放電機理使沿面間隙比同寬度空氣間隙的擊穿電壓降低。若在相同擊穿電壓下,沿面間隙比空氣間隙的放電距離長。較長的放電距離能大大提高火花的能量。因為火花放電是由能量密度非常不一樣的2部分組成,即電容放電部分和電感放電部分。前者具有高能密度,電壓高,能在極短時間內放出;後者能量密度小,但在較長時間起作用。從電火花能量分布可看出電感部分的能量是電容部分的20~30倍,是名副其實的“熱焰”,對加熱周圍混合氣而形成火核起主要作用。電感部分持續時間越長,著火性越好。加長放電距離將降低側電極的“消焰作用”。電火花沿絕緣體表面燒盡油污積炭,避免電極之間的跨連,也避免絕緣體和殼體之間因附著燃燒沉積物導致電流泄漏的現象,保證怠速工況下的點火可靠性。沿面間隙型火花塞的絕緣體沒有裙部,不能迅速吸收燃燒室的熱量,是一種極冷型火花塞。用途較廣的是將“沿面間隙”和“空氣間隙”結合在一起的“滑動—空氣間隙”,絕緣體裙部與側電極之間是空氣間隙。跳火時火花從絕緣體表面“滑”過再跳向側電極。由於絕緣體表面電場畸變使擊穿電壓降低。這種火花塞的絕緣體有正常的裙部,因而能適應不同的熱負荷。

6、平座型與錐座型火花塞

所謂平座型,即火花塞安裝座(殼體大圓柱端面)為平面,安裝時該平面與汽缸之間有彈性密封墊圈。某些發動機為了更緊湊或布置更多的零件(如增加氣門),沒有給火花塞留下較大的安裝空間,這就迫使火花塞縮小徑向尺寸,甚至取消外密封墊圈,用“錐座”代替了“平座”。

7、貴金屬火花塞

火花塞(圖4)

火花塞(圖4) 採用鎳基合金電極的普通火花塞已越來越不適應大功率、 高轉速、大壓縮比的現代發動機的需要。為了使火花塞具有更高的點火性能和使用壽命,人們開始瞄準貴金屬(鉑、銥、釔等),將其用於電極並相應改進發火端的結構。貴金屬具有極高的熔點,鉑金熔點2042K、銥金2716K。加進某些元素(如銠、鈀)後,具有極高的抗化學腐蝕的能力。將其製成細電極(直徑0.2mm),直接燒結於絕緣體發火端中,或以直徑為0.4~0.8mm的圓片用雷射焊接於中心電極前端和側電極的工作面。這種電極具有強烈的尖端放電效應,在電壓相對較低時也能點火,其火花間隙可加大至1.1~1.5mm。貴金屬使火花塞的性能發生了質的變化:一是電極的高抗蝕性能夠保持火花間隙長期不變(在16萬km試驗中,鉑電極火花間隙僅增大0.05mm),使點火電壓值穩定,發動機工作平穩。火花塞使用過程中無需調整修正火花間隙。二是適宜於冷態啟動。由於尖端放電,點火容易,提高了發動機低速工況下的性能。三是減少電極的吸熱和消焰作用,增強火花能量。細小的電極使間隙周圍的空間擴大,增加了混合氣的可達性,使燃燒更充分,排放更低。

熱值

火花塞熱值

火花塞熱值 火花塞作為發動機點火系統的終端部件,起著至關重要的作用。而火花塞熱值是指火花塞受熱和散熱能力的一個指標,其自身所受熱量的散發量稱為熱值。

火花塞熱值包括1~9九個數字,其中1--3為低熱值,4--6為中熱值,7--9為高熱值。原廠的備件火花塞熱值一般有5、6、7三種,能夠大量散熱的稱為冷型火花塞,也就是高熱值火花塞,冷型火花塞(高熱值)的絕緣體裙部相對較短,由於散熱途徑比較短,散熱相對較多,所以不易造成中心電極溫度的上升。相對散熱量較小的叫做熱型火花塞,也就是低熱值火花塞。

熱型火花塞(低熱值)的絕緣體裙部較長,當汽缸內溫度布置均勻時,裙部越長,受熱面積就越大,傳導熱量的距離就越長,所以散熱少,中心電極溫度上升較高。一般來說低熱值的火花塞更適用於低速低壓縮比的小功率發動機,而高熱值火花塞則適用於高速高壓縮比的大功率發動機。這個數值越大,也就越“冷”,這個數值越小,火花塞的散熱就越小,也就越“熱”,熱值的高低,取決於缸內混合氣溫度和火花塞的設計。

火花塞是屬於“冷型”還是“熱型”直接決定了它自身的散熱能力,也就是說,火花塞的原廠熱值直接決定了它的工作環境溫度。

對於火花塞的工作環境溫度要求是非常高的,火花塞的散熱既不能太大,也不能太小,要確保火花塞的工作溫度,就必須與原廠熱值相匹配。一般情況下上下落差控制在1個之內,如果落差過大,輕則影響發動機功率輸出,重則導致火花塞損壞,進而損壞發動機。

很多人知道換裝火花塞的時候火花塞的熱值不能低於原廠熱值,卻認為高於原廠熱值問題不大,其實這也是不對的。換裝火花塞時,不要過於追求高價格高熱值的火花塞,應該參照原廠熱值這個關鍵因素來進行匹配,否則易對發動機性能造成很大影響。

常見種類

火花塞(圖6)

火花塞(圖6) 按照熱值高低來分,有冷型和熱型;按照電極材料來分,有鎳合金、 銀合金和鉑合金等;如果更專業一下,火花塞的類型大體上有如下幾種:

1、準型火花塞:其絕緣體裙部略縮入殼體端面,側電極在殼體端面以外,是使用最廣泛的一種。

2、緣體突出型火花塞:絕緣體裙部較長,突出於殼體端面以外。它具有吸熱量大、抗污能力好等優點,且能直接受到進氣的冷卻而降低溫度,因而也不易引起熾熱點火,故熱適應範圍寬。

3、電極型火花塞:其電極很細,特點是火花強烈,點火能力好,在嚴寒季節也能保證發動機迅速可靠地起動,熱範圍較寬,能滿足多種用途。

4、座型火花塞:其殼體和旋入螺紋製成錐形,因此不用墊圈即可保持良好密封,從而縮小了火花塞體積,對發動機的設計更為有利。

5、極型火花塞:側電極一般為兩個或兩個以上,優點是點火可靠,間隙不需經常調整,故在電極容易燒蝕和火花塞間隙不能經常調節的一些汽油機上常常採用。

6、面跳火型火花塞:即沿面間隙型,它是一種最冷型的火花塞,其中心電極與殼體端面之間的間隙是同心的。

此外,為了抑制汽車點火系統對無線電的干擾,又生產了電阻型和禁止型火花塞。電阻型火花塞是在火花塞內裝有5-10Ω的陶瓷電阻器,禁止型火花塞是利用金屬殼體把整個火花塞禁止密封起來。禁止型火花塞不僅可以防止無線電干擾,還可用於防水、防爆的場合。