沉澱硬化奧氏體鋼的分類

碳化物沉澱硬化奧氏體耐熱鋼

以碳化物形成元素釩、鈮和鉬形成的MC和M23C6型碳化物作為強化相,使用溫度650℃。為保證足夠高的高溫強度,必須有足夠高的碳化物體積分數,故這類鋼的碳含量應保持在0.4%左右。代表性的中國牌號為GH36,它是一種節鎳型的Fe-13Cr-8Ni-8Mn鋼,並含有強化元素鉬、釩和鈮。其中鉬主要是起固溶強化作用,鉬含量約為1.4%。釩和鈮含量分別約為1.4%和0.4%,王要起沉澱強化作用。GH36鋼中最主要的碳化物是Vc,其中溶有部分鈮和鉬,隨鋼中釩含量增加,鋼的高溫強度增加,VC析出量最多時(670~750℃)與最大硬度相符,其顆粒從幾個nm到20nm。第二種碳化物是M23C6,其成分為(Cr,Fe,V,Mo)23C6複合碳化物,最高形成溫度為900℃。鉬的溶入促進了M23C6的強化效應。第三種碳化物為NbC溶有部分釩和鉬,鈮雖有固溶強化作用,但過量易生成一次粗大的NbC或Nb(C,N)夾雜物,不利於鋼的強化。VC和M23C6隻有在相當高溫度下才能溶解,所以固溶溫度在1120~1140℃保溫80min。時效處理採用二次時效熱處理制度,即650~670℃時效14~16h後升溫到770~800℃時效14~20h,然後空冷。此時鋼中主要強化相為1%左右的彌散分布的VC和3%左右顆粒稍大的M23C6以及0.3%左右的難溶解的NbC或Nb(C,N)。為限制NbC或Nb(C,N)出現,應控制低的氮含量和N3gN的碳含量和不太高的氮含量,氮含量增加不僅使鋼的強度低,而且持久塑性也顯著下降。為改善鋼的性能,加入少量鋁(約0.3%)以固定氮,減少Nb(C,N)夾雜物,可以更好發揮釩和鈮的強化作用。同時加入微量鎂(0.003%~0.005%)可強化晶界,提高鋼的持久塑性。

此外,還有鐵一鉻一鎳一鈷基的碳化物沉澱硬化型耐熱鋼如美國的S-590(含有0.4%碳、21%鉻、20%鎳、20%鈷、4%鎢、4%鉬、4%鈮),其沉澱強化相為NbC。另一類型是借溫加工來促進碳化物沉澱強化的中國耐熱鋼G18B(含有0.4%碳、13%鉻、13%鎳、10%鈷、2.5%鎢、2%鉬、3%鈮),其沉澱強化相亦為NbC。

金屬間化合物沉澱硬化奧氏體耐熱鋼

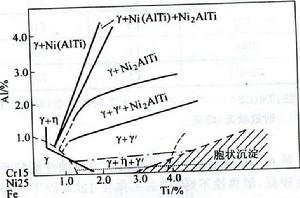

以金屬間化合物γ’-Ni3(Ti,A1)作為主要沉澱強化相,用於溫度在650~750℃甚至更高的溫度運轉的燃氣輪機部件。由於加入大量鐵素體型強化元素如鎢、鉬、鈦、鋁和鈮等,為保證基體奧氏體組織的穩定性,加入了大量的鎳,其基體根據鎳含量不同可分為Fe-15Cr-25Ni、Fe-15Cr-35Ni等,加入鈦和鋁主要是為形成γ’-Ni3(Ti,A1)金屬間化合物,以便經過時效處理產生沉澱強化。圖為cr15Ni25鋼加入鈦和鋁所形成的各種金屬間化合物。其中能作為沉澱強化相的是溶有鈦和鋁的γ’-Ni3(Ti,A1)相,長時間後γ’-Ni3(Ti,A1)相會轉變成η-Ni3Ti相而出現胞狀沉澱組織,使沉澱強化效果消失。一般A1/Ti小於1,鋁有穩定γ’-Ni3(Ti,A1)的作用。過量的鋁又會形成Ni2A1Ti和Ni(A1,Ti)相,易聚集長大,不能作為沉澱強化相。這類鋼中γ’相的體積分數不超過20%,因而限制了進一步提高鋼高溫強度。進一步合金化還單獨或同時加入鎢和鉬以固溶強化來提高其高溫強度和使用溫度。鎢和鉬除有形成Laves相傾向外,還可能形成σ相和μ相,使鋼失去組織穩定性,甚至造成脆化效應。通過調整成分或細化晶粒減輕σ相在晶界密集程度,是保證鋼在高溫長期使用安全的重要措施。鉬能改善由鈦引起的低塑性和缺口敏感性。鋼中加入晶界強化元素硼、鋯、鈰、鎂等,其中硼含量不宜過高,否則在晶界易形成硼化物低熔點共晶而產生熱脆。這些微量元素可改善鋼的持久塑性和強度,消除缺口敏感性。矽作為殘留元素在鋼中存在,當其含量在上限時易生成Ni14Ti9Si6的G相,消耗主要強化元素鈦及奧氏體形成元素鎳,且G相性脆,要嚴格控制其生成。由於這類鋼的組織穩定性較差,γ’-Ni3(Ti,A1)易生成η-Ni3Ti的不利轉變和微量脆性相析出傾向,限制了鋼在較高溫度下的強化,只能在650~750℃的中溫範圍使用。

Crl5Ni25鋼加入鈦和鋁形成的各種金屬間化合物

GHl32鋼

這類鋼的代表性的中國牌號為Fe-15Cr-25Ni型,其強化元素為1.25%Mo、2%Ti、<0.4%A1、0.001%~0.01%B。鈦含量必須超過1.4%才能產生了γ'相的沉澱,但鈦量較高而鋁量極低的鋼析出的γ'相不穩定,會逐步轉變成η-Ni3Ti,故少量的鋁起穩定γ’-Ni3(Ti,A1)相的作用,以保持沉澱強化效應。在GHl32鋼中最適宜的鈦含量為2.15%,即使鈦在1.75%~2.35%範圍內變化,鋼的高溫強度也有較大波動,要控制能形成γ'-Ni3(Ti,A1)相的有效鈦含量極為重要,防止與氮、氧生成TiN和TiO而使有效鈦丟失。

GH132鋼的持久強度

固溶處理是使γ'相重新溶解,為時效作準備,消除鍛軋的加工組織,使奧氏體成分均勻化。固溶溫度從980℃升高,奧氏體晶粒長大,析出相溶解更充分,奧氏體成分更均勻,在時效時有更好的沉澱強化效果。固溶處理一般採用980~1000℃,保溫2h後油冷。固溶處理溫度過高將引起奧氏體晶粒粗大,塑性降低,缺口敏感性增大。固溶處理後在704~760℃溫度範圍時效處理可達到沉澱強化最大效果。時效析出相γ'-Ni3(Ti,A1)呈球狀,與奧氏體形成共格。這是一種富鈦貧鋁的γ'相,鈦主要是形成第二相的強化元素,而鋁只起穩定γ'-Ni3(Ti,A1)的作用,使鋼的高溫強度能保持較長時間而不致軟化。時效的熱處理制度為700~720℃時效16h後空冷。

GHl32鋼的缺口敏感性

GH132鋼是在奧氏體晶界析出的胞狀沉澱所造成的。胞狀沉澱相一種是M23C6,另一種是η-Ni3Ti。為防止在晶界產生胞狀沉澱,一方面要降低鋼中的矽,同時加入釩和硼。

15/35型鉻鎳奧氏體耐熱鋼比15/25型鋼有更高的高溫強度。由於含35%鎳,可溶解更多的鎢、鉬、鈦、鈮等強化元素,並使奧氏體基體穩定,不產生致脆的金屬間化合物σ相和x相等。這種耐熱鋼經過固溶和時效處理後,強化相γ'-Ni3(Ti,A1)隨鋼中鈦、鋁含量增高而增加,鋼的高溫強度也增加,其強化效果與γ'相的數量呈正比。

中國GH135

是一種Fe-15Cr-35Ni型奧氏體耐熱鋼,含第二相強化元素2.3%鈦、2.4%鋁,含固溶強化元素2%鎢、2%鉬,晶界強化元素<0.015%硼、<0.03%鈰,Ti+Al=4.7%,Al/Ti約為1,可用於700~750℃燃氣渦輪部件。

複雜合金化的耐熱鋼用鎢、鉬和鉻綜合強化,促使在高溫下鋼中形成σ相、Laves相和μ相,因而使鋼的組織不穩定,甚至產生脆化傾向,這是由於細小的σ相和μ相在晶界析出所造成。因此,通過鋼基體的電子空位數的控制來調整鋼的成分或細化晶粒,以減少脆化相的析出數量和晶界密集程度。

沉澱硬化奧氏體耐熱鋼與鎳基高溫合金相比,由於有較差的組織穩定性,不可能使強化相γ’相的數量超過20%,且γ’相穩定的最高溫度的限制,以及析出微量脆性相的傾向,因而限制了它的高溫強化效果和進一步提高使用溫度。只能在750℃和750℃以下作為高強度耐熱鋼使用。