簡介

汽車塑膠化是當今國際汽車製造業的一大發展趨勢。當前車用市場需求已轉向重量更輕的運動型多功能車、小型貨車和其他輕型車輛,這將促使車用材料向更輕質化發展。輕型車輛市場對樹脂如尼龍、聚丙烯、聚氨酯和其他工程塑膠的需求量非常大,約占樹脂市場需求總量的30%以上;對聚乙烯醇縮丁醛的需求量約占其總需求量的85%以上。

產品特點

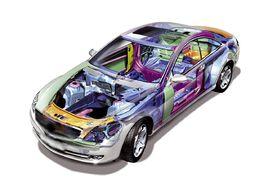

全塑膠汽車

全塑膠汽車一款全塑膠製造的敞篷汽車在英國上路了,而更讓人驚奇的是,這輛汽車各部件完全是由塑膠製成。 最高已達時速100公里/小時 。 這款名叫“歡樂敞篷”的汽車,由法國科研人員發明,有黃色、綠色、白色和銀色四種顏色,和諾迪的座駕在外形上幾乎相同,沒有車頂和車門,前擋風玻璃也只有普通汽車的一半,因此開起來更像是一部機車。

而它的與眾不同之處在於,整部車子包括內部的各種部件都是由塑膠製成的,因此永遠不用擔心生鏽的問題。車子的座椅也採用防水設計,即使下雨也可以放心地將車停在戶外。這部塑膠車的重量僅為370公斤,是普通車子的三分之一,並且裝配了500毫升20馬力的發動機,最高時速100公里,使得車子的動力-重量比配合得非常完美。設計者表示,輕便的車身可以使車子在彎道上表現得更加敏捷。有意思的是,這款車只有前進和倒退兩個擋位,沒有變速箱,而且是靠皮帶傳動。倒車的速度可以和前進的時候一樣快。

主要優勢

成型機

成型機第一,汽車材料套用塑膠的最大優勢是減輕車體的重量。輕量化是汽車業追求的目標,塑膠在此方面可以大顯其威。一般塑膠的比重為0.9~1.5,纖維增強複合材料比重也不會超過2,而金屬材料中,A3鋼的比重為7.6、黃銅為8.4、鋁為2.7。這使塑膠成為汽車輕量化的首選用材。第二,塑膠成型容易,使得形狀複雜的部件加工十分便利。例如儀表台用鋼板加工,往往需要先加工成型各個零件,再分別用連線件裝配或焊接而成,工序較多。而使用塑膠可以一次成型,加工時間短,精度有保證。

第三,塑膠製品的彈性變形特性能吸收大量的碰撞能量,對強烈撞擊有較大的緩衝作用,對車輛和乘客起到保護作用。因此,現代汽車上都採用塑化儀錶板和方向盤,以增強緩衝作用。前後保險槓、車身裝飾條都採用塑膠材料,以減輕車外物體對車聲的衝擊力。另外,塑膠還具有吸收和衰減振動和噪聲的作用,可以提高乘坐的舒適性。

第四,塑膠耐腐蝕性強,局部受損不會腐蝕。而鋼材製作一旦漆面受損或者先期防腐做的不好就容易生鏽腐蝕。塑膠對酸、鹼、鹽等抗腐蝕能力大於鋼板,如果用塑膠做車身覆蓋件,十分適宜在污染較大的區域使用。

第五,塑膠可根據塑膠的組織成分,通過添加不同的填料、增塑劑和硬化劑制出所需性能的塑膠,改變材料的機械強度及加工成型性能,以適應車上不同部件的用途要求。例如保險槓要有相當的機械強度,而坐墊和靠背就要採用柔軟的聚氨酯泡沫塑膠。更方便的是塑膠顏色可以通過添加劑跳出不同顏色,省去噴漆的麻煩。有些塑膠件還可以電鍍,如ABS塑膠具有很好的電鍍性能,可用於製作裝飾條、標牌、開關旋鈕、車輪裝飾罩等。

高功能塑膠在汽車中正得到越來越多的套用。使用塑膠有助於減輕汽車重量,汽車重量每減少10%,燃料經濟性可提高5%,汽車製造商適應塑膠代替傳統的鋼製材料還可降低成本。塑膠可提高汽車製造商設計的靈活性。塑膠在汽車中的成功套用更使汽車成本得以降低,一個簡單的注模塑膠部件可起到許多金屬部件焊接在一起的功能,塑膠可模鑄成比鋼組合件更為複雜的形狀,可減少集成過程中所用的部件數。注模的塑膠部件也具有美學效果,而使用傳統的材料如鋼和玻璃很難達到,如玻璃前燈透鏡用聚碳酸酯材料替代。

環境動力正在推動汽車生產商採用基於塑膠的汽車釉料。在許多汽車生產商的評估項目中,燃料消費和二氧化碳排放是考慮的關鍵因素。套用開發信息表明,用聚碳酸酯(PC)替代玻璃的環境效益包括重量、安全和設計。1千克的PC釉料可替代2.2千克的玻璃,對於15萬公里使用壽命(以美國轎車平均消費計),可節約200~300兆焦的能力和減少14~22千克二氧化碳排放。

發展趨勢

30多年來,塑膠在汽車中的套用不斷增多。工業已開發國家汽車塑膠的用量占塑膠總消費量的8%~10%。從現代汽車使用的材料來看,無論是外裝飾件、內裝飾件,還是功能與結構件,到處都可以看到塑膠製作的影子。外裝飾件的套用特點是以塑代鋼,減輕汽車自重,主要部件有保險槓、擋泥板、車輪罩、導流板等;內裝飾件的主要部件有儀錶板、車門內板、副儀錶板、雜物箱蓋、座椅、後護板等;功能與結構件主要有信箱、散熱器水室、空氣過濾器罩、風扇葉等。

多種優勢使車用材料對塑膠材質青睞有加。

塑膠要求

耐氣候性優良,保證長時間使用不變色、不老化龜裂(包括耐熱氧老化和光老化);

耐化學品性佳,以抵抗油品及日化品的侵蝕;

易成型性,對注塑級材料應具有足夠的流動性,確保結構複雜部件的成型,並提高生產效率;

經濟性,要求材料具有高性價比。

外飾件的材料要求

耐候性:對於不塗裝或電鍍的部件應選用耐候材料,如AES、ASA(AAS)、PC/PBT(PET)等;

耐熱性:因環境溫度低,標準耐熱級就可滿足要求;

耐低溫性:要求材料具有一定的耐低溫性,防止冬季低溫環境下部件開裂;

耐化學品性:防止油品及酸雨的侵蝕;

耐刮傷性:要求材料具有一定的表面硬度和較低的摩擦係數,以防止刮傷。

內飾件的材料要求

耐熱性:因夏季長時間光照,車廂內溫度比較高,要求內飾件材料具有高耐熱性;

耐老化性:包括熱氧老化和光老化,防止部件老化變色、劣化;

氣味性:為了駕乘人員的身體健康,材料應確保低揮發性、低氣味;

啞光性:為確保駕駛安全,選用啞光材料或啞光皮紋;

耐刮傷性:要求材料具有一定的表面硬度和較低的摩擦係數,以防止刮傷起毛。