前言

污水廠管理目前大都停留在經驗決策階段,因此污水處理質量極大程度上受管理人員素質的制約。隨著污水處理水質要求的日趨嚴格,污水處理工藝過程更趨 複雜,控制要求越來越高,管理水平將是污水處理事業進一步發展的障礙之一。近年來從國外引進設備的污水廠基本上都採用計算機管理,一般都取得了較好的效 果。本文就污水處理廠SBR法工藝自動化作些探討。

1.1微機自動化管理系統的設計

目前國際上普遍採用的自動化管理系統一般都採用這一模式:

人←→計算機←→PLC←→現場設備

PLC是這一模式中的關鍵設備,PLC中事先已輸入工藝運行的程式,PLC可以根據工藝參數按運行模式自動監控、運行設備。計算機在這一模式中起三個 作用:①實時顯示運行工況。②實時向PLC傳送調整設備運行狀態的指令。③建立資料庫,儲存記錄運行中各參數、指標等資料。人可以通過計算機隨時改變工藝 運行的模式。PLC根據工藝運行的模式自動調整設備的運行,並對工況運行的資料庫加以整理保存。

1.2微機自動化控制系統的特點

1.2.1 將分散在工藝流程上各控制點的監測數據經處理後作為PLC控制的依據。

1.2.2 將監測的數據作為計算機選擇運行模式的依據,實現PLC對各設備有效的、自動的控制。

1.2.3 計算機實現對全廠運行情況有序的、集中的管理,保證操作人員對整個系統的監控。

圖片

圖片工藝流程

SBR工藝是一種間歇(批式)處理污水的工藝技術,它採用單個反應池通過時間序列來完成進水、反應、沉澱、排水、閒置等功能。

在SBR池進水階段,利用污水進水中所含有機碳源,將上一批反應排水後殘留在池內污 水中的硝酸鹽氮予以還原,經過一段時間後,開始曝氣,在含碳有機物被氧化的同時,先後進行氧化和硝化反應,曝氣結束後進行沉澱,然後將上部澄清液排出,並保留部分處理後污水供下一 周期反硝化反應。

對於SBR污水處理工藝,管理控制可分為兩個層次,它與連續流不同,處理操作需要開、關反應池進水閥門,在預定的進水時間內,根據反應池的充滿程式, 確定啟、停鼓風機、潷水器等一系列操作,這些均需PLC來控制。另外,由於季節變化污水量少、水質濃度的變化,處理效 果需要通過調整周期內時間配置來調節。如出水氨氮過高,則需延長曝氣時間,出水NOX-N過高則需增加反硝化時間等,一般可以在PLC內預先設定幾套周期 配置模式,以便根據實際水量 、水質、水溫等因素,在一段時間內選用一種周期模式,或晝夜用不同的周期模式。此外,PLC內還具有意外情況下的處理對策,如突然停電一段時間後,應以何 種措施過渡恢復等,這些均是SBR法有別於連續流工藝控制管理的方面。

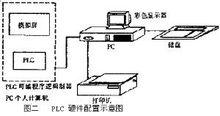

硬體的配置

污水處理廠進行自動化控制、管理的主要手段是可程式序控制器(PLC)和計算機。自動化管理系統一般都採用分散控制集中管理的模式,即按工藝要求將全 廠的控制系統分成若干個單元,每個單元由一台PLC控制,PLC與PLC之間可由專用通訊電纜連線,構成主、 從PLC模式。主PLC與計算機之間有通訊線相連。

PLC的配置,首先應當結合工藝、土建解決好PLC的單元布置,主要解決集控室與PLC、PLC與PLC之間的距離問題。各控制單元之間的距離應儘量 短。如果各控制單元的距離不大於200米,可採用主、從PLC控制模式,主PLC設在集控室,可通過通訊口與計算機直接連線,從PLC採用專用通訊線與主 PLC連線。這種模式較為經濟。如果PLC與PLC之間的距離較大,則通訊干擾大,可靠性差,不宜採用上述模式。可以採用具有網路功能的PLC,PLC之 間構成一個網路結構並與計算機相連。每個PLC獨自控制一個單元,但這一模式的工程造價較高 。

控制管理系統

SBR法工藝自動化控制管理系統

4.1設計規模及處理目標

進水水質:BOD5=150~3O0mg/l,

CODcr=250~500mmg/l,

NH3-N=25~40mg/l。

出水水質:BOD5≤20mg/l,

CODcr≤7Omg/l,

NH3-N≤15mg/l。

日處理量 5000m3/d。

4.2 設計原則

4.2.1 適用於規模較小的城市污水處理,晝夜水量變化大;

4.2.2 流程簡潔,日後水量增長時可改為連續流常規活性污泥法工藝;

4.2.3 具有較好的脫氮除鱗功能(本例子未考慮脫磷);

4.2.4 控制、管理實現自動化,降低能耗,減少運行費用和勞動強度。

4.3設備及儀表配製

設定二個控制單元:進水泵房單元(PLC1);鼓風機房單元(PLC2)。 集控室與進水泵房單元合在一起。鼓風機房單元電機運行狀態可以通

圖片

圖片過PLC1在模擬屏上顯示出來。

PLC採用OMRON產品:PCC20OHS。

PLC1:D1=128DO=128A1=16AO=0

PLC2:D1=128DO=48A1=16AO=0

控制室配計算機一台、印表機一台。

4.4工藝作業系統

污水廠的進水泵房部分一般包括入流總閘門及放泄道、格柵、集水池和提升泵。進水總閘門是為了部分進行維修需要而設定,一般情況下不操作,所以一般採用電動閥門就地操作,其工況集中顯示。格柵一般採用電動清撈,根據定時或格柵前後的液位差自動運 行。此外,還需配製垃圾皮帶輸送機或壓榨機,整個格柵除污系統採用現場聯動操作,集控室顯示。在集水池內設浮球開關及液位計,進水泵的開啟台數根據集水池液位升降由PLC控制啟停。一般SBR不設初沉他。反應池假設為三組,每組容積1600m3,每組反應池設鼓風機二台(30m3/min;20m3/min),設定澆水器二台(每台流量450m3/h),設定攪拌機四台。周期設計為進水2小時,曝氣4.5小時,沉澱0.75小時,排水0.75小時,整個周期為8小時。

1. 首先第一組進水,開啟第一組進水電動閥門,同時給出信號,進水泵準予啟動;

2. 第一組反應池液位上升至某一設定值時,啟動水下攪拌器;

3. 第一組反應池內液位達到設定最高值時,關閉進水電動閥門;

4. 鼓風機開啟受二個因素制約,一是時間,時間控制主要是反硝化攪拌反應需一定時間;二是液位,進水後反應池充滿到一定程式再開鼓風機。二個條件必須同時滿足。開啟鼓風機的同時,關閉攪拌機;

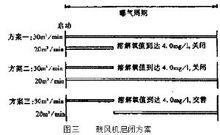

5. 鼓風機啟動台數需根據反應池溶解氧數值來確定。一般有如下三種方案:方案一 、方案二採用先同時開啟兩颱風機,當溶解氧到達某一設定值後,可改為一台,繼續曝氣,直到設定曝氣時間結束再停機。方案三採用大小風機交替使用,使溶解氧到達某一設定值;

6. 第一組反應池進水結束後,如第二組反應池已做好進水準備,則打開第二組電動進水閥。如第二組不能進水,則給出信號,停進水泵,等到第二組反應池允許進水時打開電動進水閥,同時啟動進水泵;

圖片

圖片7. 在曝氣結束前,根據時間設定,打開排泥閥,排反應池混合液,排泥量可通過時間或反應池液位由工藝設計根據泥齡來確定,並可調整;

8. 停機後開始計時,即反應池進入沉澱階段。一般沉澱45分鐘後即可潷水;

9. 沉澱階段結束時,給出信號,開啟潷水器。潷水器開啟時間主要受液位控制(即排水量要求),潷水總量(以液位反應)到達後,給出信號關閉潷水器,此時進入閒置期待命,再轉入進水期;

10. 第二、第三個反應池操作也相同;

11. 當發生停電或其他意外事故使反應池中斷工作,再恢復時,由於外管道內積存污水較多,需及時抽送,可選改為人工操作,待正常後再切入自動運行。或由PLC按照事先設定的應急程式操作,再過渡到正常運行;

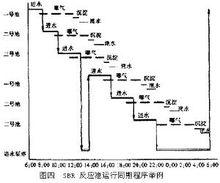

12. 由於冬季、夏季水質水量水溫的變化,需要調整曝氣時間、排泥量、污水排出比等,因此可按照設計要求,形成多套運行周期程式,根據排水水質來選擇合適的周期;也可在一天中採用不同周期運行。圖四是其中一種運行周期程式。

4.5計量監測系統:

4.5.1 集水池內設上、中、下液位開關及液位計,並設上、下限報警;

4.5.2 SBR反應池內設上、下液位開關;

4.5.3 進出水流量,顯示瞬時值及積算值,並在計算機記憶體放,提供日處理量供列印報表;

4.5.4 在集水井監測進水PH及進水溫度,其日最高值和平均值供報表列印;

4.5.5 鼓風機空氣量需計量積算,提供日報表列印;

4.5.6 SBR池溶解氧供日報表列印;

4.5.7 排泥量積算並提供日報表列印。

過程控制

本系統採用兩種模式來實行控制。

5.1手動

現場“手動/自動”選擇開關切換到手動,可由現場開關直接控制設備,這是最高優先權的控制,在這一模式下,PLC僅對運行狀態作監視。

5.2 自動

現場“手動/自動”選擇開關切換到自動,在這一模式下PLC能根據測量參數自動控制設備的運行。自動模式又可分為2種控制方式,我們在PLC的運行程式中設定了上位機控制方式與PLC控制方式。

圖片

圖片5.2.1 上位機控制方式:在計算機上,可以將控制方式切換到上位機控制,這時PLC接收上位機發出的指令,也即我們可以通過計算機直接遙控現場設備。

5.2.2 PLC控制方式,PLC按上位機設定的運行模式自動控制設備運行,出現故障會及時報警。

(1) 格柵單元

進水閘門現場控制,PLC監視。格柵裝置:現場設定格柵、皮帶轉送機、壓榨機聯動控制系統,可由現場控制,也可由PLC控制。

(2) 集水井單元

PLC根據液位儀測量值及上、中、下液位開關自動控制泵。關閉泵後須等待10分鐘才能啟動,以保證泵不頻繁啟動(緊急啟動不受此限制)。在啟動、停止 過程中,PLC自動檢查泵的運行狀況,判別是否出現故障並報警。計算機自動記錄各泵的運行時間,並使之儘量相等。進水 流量、PH值、溫度測量信號經PLC的Ato轉換後送計算機顯示、存儲。

(3) SBR池單元

溶解氧測量值及上、下液位開關信號送PLC,PLC根據設定的時間參數、上下液位開關信號啟閉進水電動閥門和潷水器,計算機自動記錄進水、出水時間。

(4) 應急措施

突然停電:計算機會自動檢查停電時刻設備運行狀況,提示用戶緊急處置的步驟、停電時期的注意事項及復電開機的步驟。

系統開發

監控及管理界面採用人機界面(MMI)軟體包二次開發而在。我們採用了用於控制系統數據採集、圖形組態監控和管理的通用軟體包—FAGM,該軟體在Microsoft Windows3.2/95中文環境中運行,運用軟體設計了SBR法工藝總流程圖和相應的各個控制單元的圖形界面,控制及管理軟體具有如下功能:

6.1 工藝流程圖監控、儀表面板;

6.2 數據記錄和統計報表;

6.3 數據保存、分析和數據記錄追憶;

6.4 報警顯示、保存和列印;

6.5 設備工作狀態控制和工藝參數設定;

6.6 用滑鼠點動控制設備輸出。