簡介

所謂校直機,就是用來對軸桿類零部件進行校直的機器,通過校直以便獲得理想的直線度要求或迴轉精度要求,保證零部件能夠達到裝配精度或獲得下道工序最小切削加工餘量。校直狹義上是指針對迴轉類零部件的彎曲校直,例如:階梯齒輪軸、電樞軸、花鍵軸、活塞桿、半軸、光軸、齒條、石油鑽桿等;廣義上校直包括盤圓、絲槓、螺紋桿、鑽頭、直線導軌、多邊形及橢圓桿類零部件、不規則形截面桿類零部件等。同時需要注意的是校直僅限於金屬材料。因為微觀下的非金屬材料分子結構在外力的作用下不具有移位重組的穩定性,即外在表現形式體現在可延展性、韌性與塑性的同時存在。

圖1.自動校直機

圖1.自動校直機分類

校直機有多種類別:從原理上可分為捶擊式校直機和多壓點屈服式校直機;從功能上可分為自動校直機和手動校直機;從載入方式上可分為機械式校直機和液壓式校直機;從主機結構上可分為C型校直機和門型校直機。

手動校直機

隨著機械工業的迅速發展,大批量軸桿類產品被廣泛套用,於是校直機便應運而生,手動液壓式壓力機就是其中之一。手動壓力機的出現滿足了當時軸桿類的校直工藝要求,在一定意義上促進了工業的發展。隨著機械工業的進步,特別是現代汽車、紡織、石油鑽探等工業日益蓬勃的發展,手動壓力機在校直方面的不足日益凸顯。手動校直方式不但人工成本高、校直速度慢,滿足不了大批量生產加工的需要,而且產品的精度等級低,無法實現高精度軸類的工藝要求,容易斷軸及產生裂紋,無法實現自動流水線作業。

圖2.手動校直機

圖2.手動校直機自動校直機

自動校直機的出現改善了這種狀況,自動校直機能夠實現自動上下料、自動裝夾、自動旋轉測量、自動校直、並可自動檢測裂紋,並且在校直精度、校直節拍、校直種類上較手動壓力機相比有很大提高,同時能夠節省大量的人工成本、減輕工人的勞動強度。但是,在設備成本上自動校直機是手動校直機的2~10倍,這也是手動校直機至今仍沿存的原因之一。可以說校直工藝是一種古老的方式,而自動校直機是依賴汽車工業的發展而發展起來的一種新產品 。

圖3.大噸位液壓自動校直機

圖3.大噸位液壓自動校直機結構組成

承載機架

JE系列軸類自動校直機按主機結構形式可分為C型和門型兩種。C型校直機主機採用開放式框架結構,該機型的特點是結構簡單、占地面積較小(將電控櫃裝於主機內)、對超長(≥900mm)工件適應性好、在大噸位產品方面有較大優勢。門型校直機主機採用封閉式框架結構,該機型的特點是有外觀勻稱、結構緊湊、主機剛性好、油缸移動速度快、校直效率較高、油缸移動慣性小、定位誤差小、易於上線安裝於自動流水線等特點,該架構一般多用於校直較短工件和噸位較小的校直機,選用自動上下料機構即可實現全自動校直。

C型校直機和門型校直機的工作檯上定位和夾緊部件均採用積木式設計,以適應各種可動支承、測量單元、摩擦驅動裝置、頂尖式迴轉中心的安裝與調整,同時也方便了易損零部件的維修與更換,更有利於用戶對新產品零部件校直工序的切換與擴展。

液壓控制系統

泵站、液壓閥組、執行油缸,液壓控制迴路等組成了校直機的液壓系統。由於液壓系統的關鍵部件採用的是日本YUKEN、義大利ATOS、台灣NORTHMAN等世界著名公司的產品,保證了液壓系統工作的精確性、穩定性、可靠性。在校直機待機工作時,獨到的節能卸荷方式設計更適合於我國廣闊的地區氣候差異,保證了自動校直機能在任何地區以較合適的工作溫度連續運行。

氣動控制單元

氣動三聯件、壓力繼電器、集裝閥組以及執行氣缸組成的氣動控制迴路,構成了校直機的氣動單元。氣動單元主要是控制並執行工件的夾緊、定位、分選和運送等動作,在每個執行氣缸上都有位置檢測開關用於向系統反饋動作執行情況,便於動作流程的控制以及故障診斷與排查。氣動元件主要選用日本SMC、德國FESTO和台灣SHAKO等世界著名公司的產品,動作靈敏可靠,壽命長。

工件徑跳檢測單元

機械槓桿式的測量放大機構、高精度的位移和角度感測器、精密的速度控制電機以及測量探頭構成了工件徑跳檢測單元。測量探頭可以採用超硬圓棒式測量挺桿、全開或半開包容式測量片以及高精度標準齒輪等多種方式,分別對軸桿類工件的純圓截面、D型截面以及齒輪或花鍵的分度圓等部位的徑向跳動實現準確測量。複雜周密的設計保證了測量的精確性、實用性。

可程式控制中心

可程式控制中心是校直機的關鍵組成部分。校直機繁雜有序的動作都是在它的程式控制下執行完成的。PLC與計算機處理系統相互通訊並協調控制各執行部件有序的進行夾緊、測量、校直部位選擇、加壓實施修正等動作。

計算機處理系統

超高精度的數據採集系統、安全可靠的輸入輸出系統、帶大螢幕彩色液晶顯示器的工業一體化工作站、高專業水準的軟體包,全中文的人機互動界面,豐富多彩的圖文顯示、可列印的數據統計輸出等構成了校直機的計算機處理系統。

工作原理

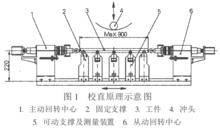

主動迴轉中心和從動迴轉中心的頂尖將工件夾持後,頂尖由調速電機驅動旋轉,通過工件傳遞到從動迴轉中心頂尖。同時,與可動支撐相聯的測量裝置檢測工件表面的全跳動量(TIR),從動迴轉中心的光電編碼器檢測工件表面的全跳動量方向。計算機根據這些數據判斷工件最大彎曲位置和方向,發出指令使工件最大彎曲點朝上時工件停止轉動,並結合TIR幅值及設定的參數計算修正量,實現對工件的精密校直修正。工件的夾持與放鬆、可動支撐位的選擇、工作檯的移動以及沖頭的快慢速進給等動作均由PLC實現控制管理。

工作流程

當操作者把工件放在自動校直機工作檯上的定位支承位置並按下自動啟動按鈕之後,校直機即進入自動校直循環過程:先由氣缸執行直線運動動作帶動兩側迴轉頂尖前進(若工件採用外圓定位則氣缸執行直線運動動作帶動兩側驅動摩擦輪下降),夾緊並定位工件測量基準;同時由伺服調速電機帶動減速器迴轉並驅動工件和脈衝編碼器旋轉;常時接觸方式的測量裝置檢測工件被測點位置的表面跳動狀況(TIR值),並由帶有小信號放大作用的差動變壓器式位移感測器將檢測的數據與脈衝編碼器採集的相位數據同時傳輸給計算機數據採集系統,計算機根據工件的彎曲情況檢測數據經過測控系統加工處理後給出校直修正控制參量,然後由PLC控制伺服調速電機驅動迴轉頂尖(或摩擦輪)使工件的最大彎曲點方向豎直向上,最後液壓缸執行直線動作驅動壓頭下壓工件,完成一次校直循環。經再次測量後如果工件直線度符合要求則校直機結束校直循環並給出聲光報警信號,若直線度仍不合格則繼續執行上述校直循環過程。