加氣混凝土調試生產的時候,有個鈣矽比定義,指的是加氣混凝土配料中,含有的鈣質材料總量和二氧化矽總量的摩爾比。寫成C/S(C表示CaO,S表示SiO2)。對某一品種的加氣混凝土和一定的材料、生產工藝來說,C/S有一個最佳範圍。換句話來說,鈣矽比最佳值因材料和工藝不同而異。

鈣矽比的最佳值,不僅取決於原材料的化學成份和性能,同時還反映在原材料的細度,蒸壓養護制度等工藝參數的合理制定。而且加氣混凝土能否最終滿足技術性能(特別是強度)主要取決於鈣矽比。

有些資料認為,最優鈣矽比,粉煤灰加氣混凝土鈣矽比0.8左右,砂加氣混凝土為0.7-0.8左右。高於這個鈣矽比,參與反應的矽質材料過多,缺少堅強的骨架,強度會下降,低於這個數值,容易造成黑心,也就是蒸不透。

鈣矽比是否成熟合理要看它是否能適合工廠的生產,是否滿足產品的品質要求。在這個工廠它是合理適用的,但到了另一個工廠就有可能達不到最佳效果。鈣矽比不是一個恆定值,是隨著當地的原材料的變化而變化的。就是同一個工廠也並非有一個恆定的鈣矽比,它只能劃人一個相對的波動範圍。

我所介紹的,是我工作多年來的總結的規律,就是關於水料比,與鈣矽比、恆壓時間的關係。

如下:

對於以石灰為主要鈣質材料的加氣混凝土,在其他條件一定的前提下,每個特定的水料比,都特定對應一個最優鈣矽比,在這個最優鈣矽比情況下,可以用最短的恆壓時間達到最高強度,無論是高於還是低於這個鈣矽比,要想達到該種配料的最高強度,都需要將恆壓時間延長。

(1)料漿的水料比越小,所需求的最優鈣矽比越小(也就是料漿所需要的石灰水泥越少,當然強度也就越小)。

(2)最優鈣矽比越小,磚頭達到最高強度越快(當然最高強度也越低)。

這兩條,意思是說,同樣處於最優鈣矽比的情況下,水料比小的製品比水料比大的製品可以以更快的速度達到最高強度,也就是熟得快。

首先申明一下,這兩條原理,我長期的工作實踐中,總結出來,如果沒有人反對的話,我就將以上原理命名為“蒸壓加氣混凝土恆壓時間定律”。

熟悉基本理論,有經驗的工藝師都應該可以理解。這樣的結論,為我們降低製造成本,節能降耗提供了理論依據。重慶建築大學材料系彭小芹等《工藝參數對灰砂混凝土性能的影響》一文中,實驗結果證明,鈣矽比小的試件蒸壓的時候,可以更短的時間,更小的壓力達到最高強度。

1、為什麼高於和低於最優鈣矽比,都要延長恆壓時間,才能達到該種最高強度?

1.1、高於最優鈣矽比

同一水料比下,鈣矽比高於最優鈣矽比,由於含有過多的石灰和水泥,消耗比較多的水份,削弱了對矽質材料的溶解能力,這時候雖然由於水份減少,單位體積的水份比表面積增加,溶解度增加,但溶解出來的矽質材料總數量會減少,相比鈣質材料數量,遠不夠。與此同時,過多的石灰需要更多的矽質材料進行水熱合成反應。所以,在這種情況下,由於缺少矽質材料,游離態的氫氧化鈣多,會生成過多的高鹼水化物,高鹼水化物離子鍵多,共價鍵少,所以強度反而會下降。需要更多的蒸壓時間,將鈣質材料充分反應,生成低鹼水化物,才能達到最高強度。所以達到最高強度的時間會延長。

1.2、低於最優鈣矽比

矽質材料和氫氧化鈣水熱合成反應,生成水化矽酸鈣,達到一定過飽和度析晶,形成膠體粒子大小的晶粒,最初析出的微小晶粒,尺度極小(100~300x10-10m),比表面積很大,容易吸附水分,並以微弱的分子引力通過水分子膜彼此連結起來,這就是最初的凝聚狀態。水泥水化的時候,也會生成膠體。

膠體粒子在熱運動的作用下碰撞不斷加劇,當碰撞發生在活性最大區段(如:端、棱、角處)時,分子引力可能超過楔入力,於是粒子就在分子力的作用下互相粘結起來,並逐漸形成一個空間網。在這個空間網內,分布著吸附水和游離水。

同一水料比下,當鈣矽比低於最優鈣矽比,石灰消耗的水份偏少,此時,游離水份偏多,雖然相對於最優鈣矽比,有比較充足的SiO2,但水份多了,需要更長的時間達到一定的過飽和度,形成析晶。同時晶粒之間間距比較大,減少了碰撞的機會,所以形成網路結構會偏慢,水化物數量比較少。這樣,在同等的恆壓時間內,容易黑心(蒸不透)。

2、解釋定律的兩條原理

2.1、為什麼說,料漿的水料比越小,所需求的最優鈣矽比越小呢?

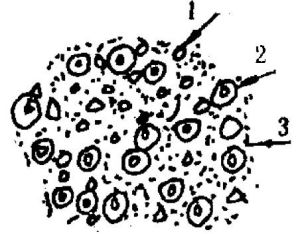

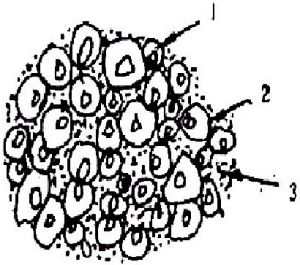

加氣混凝土料漿 加氣混凝土料漿 |  加氣混凝土坯體 加氣混凝土坯體 |

| 1、固體材料顆粒;2、膠凝物質;3、液體 | |

料漿中,石灰水泥水化後,形成膠凝物質,將矽質材料,如粉煤灰粘接起來,形成強度。當水料比大時候,水份很多,水份占據的空間比較大,需要更多的膠凝材料,填補失去水份後的空間,才能達到一定的強度,所以需要更多的石灰水泥;否則,坯體孔壁會很疏鬆,強度會很差。

而水料比減少之後,如果石灰水泥等鈣質材料不相應減少,水份被鈣質材料過分消耗,水溶解出矽質材料中SiO2的能力受抑制,就不能提供足夠的SiO2和Ca(OH)2反應,如前面所說,高鹼水化物會多,強度會差,需要更多的恆壓時間才能將高鹼水化物轉換成強度高的低鹼水化物。

而且,如果水料比減少,而鈣質材料不減少的話,會帶來澆注不穩定。

所以,如果水料比小,所需要的最優鈣矽比越小。

2.2、解釋第二條,為什麼最優鈣矽比越小,達到最高強度越快?

假設矽質材料為同樣,矽質材料的比表面積是個定值,當水料比大的時候,單位體積的水,所包含的砂子/粉煤灰的比表面積小,溶解度低。前面的結論是,水料比大,最優鈣矽比也大,此時石灰水泥等鹼性物質比較多,液相中矽質材料相對而言比較少,同時,由於水份占據的空間大,活性SiO2遷移的距離遠,遷移時間也就長,因此,起始階段,相對缺少矽,將會優先生成高鹼水化物。此時的生成物順序近似看作:高鹼水化物→低鹼水化物→托勃莫來石。而根據彭軍芝博士的論文,高鹼水化物易於附著矽質材料上,對較高溫度下生成低鹼水化物托勃莫來石起到阻礙作用,更進一步延緩水熱合成反應時間。

而水料比小的時候,單位水份包裹的砂子等矽質材料比表面積大,溶解度也高,SiO2從矽質材料表面向水份占據的空間遷移,水份占據的空間小,意味著遷移的距離比較短,液相中存在充足的二氧化矽,同時由於石灰水泥少,需求的SiO2總量也少,此時,生成的高鹼水化物少,低鹼水化物多,此時生成物順序近似認為為:低鹼水化物→托勃莫來石;這樣一來,減少很多高鹼水化物向低鹼水化物轉換的過程,因此達到最高強度時間也快。

當然,實際情況要複雜得多,這么表達,只是為了好理解。

最優鈣矽比小,石灰水泥等膠凝材料少,當均勻地分散在整個坯體中,比起較多的膠凝材料,均勻分散在這個坯體中,單位膠凝材料和矽質材料的反應面積也大,更有利於和矽質材料充分接觸。因此,會熟得快。

因此:小水料比→小鈣矽比→熟得快

大水料比→大鈣矽比→熟得慢

最佳鈣矽比並不是一個固定的值,它與加氣混凝土品種,原材料質量,細度,水料比(水/總乾料)及生產工藝技術參數有關,需要通過一系列的試驗和測定才能得出。

3、定律的意義和套用

從這個定律,我們可以知道,水料比越小,所耗用的石灰水泥越少,磚頭熟得越快,成本也就越低;這也意味著,只要將料漿做濃,石灰水泥就可以少放。恆壓時間就可以縮短,可以節約燃煤。同時,加快了釜的周轉,提高了效率。這給我們加氣磚廠的節能降耗指出了一條路。

前述資料上的最優鈣矽比參考值,是考慮實現水化層厚度合適(約3-5微米),但我們的目標是降低成本,石灰水泥少用一點,水化層薄一些,雖然強度損失一點,也沒什麼關係。所以我們就不一定按這個參考值來生產。

所以我在生產過程中,已經不再計算水料比,在滿足澆注穩定性的前提下,料漿儘可能做濃。做粉煤灰加氣磚的時候,製漿的擴散度23cm,澆注擴散度15cm,3.024模框,石灰280~300kg,水泥50kg,鋁粉1.6kg,恆壓時間5個小時,計算絕乾容重小於600kg/m³,檢驗成品強度4.0MPa以上,大幅度降低了製造成本。料漿還可以繼續做濃,但考慮水化層太薄,影響磚頭質量,所以就到此為止了。也有工藝員,將澆注擴散度做得更濃,育養時間更短,但帶來的問題是,坯體內部溫度和外部溫度均衡不久,就要出釜,托勃莫來石生成量太少,磚頭強度和耐久性損失過大,成為偽劣產品了。

雖然減少了石灰水泥的使用量,水化層的厚度減薄,造成強度下降,但由於水料比小,料漿變得比較濃,爆裂的可能性少,所以可以有更快的升壓速度,同時,由於水料比小,料漿起始粘度大,根據拉普拉斯公式,氣泡合併的可能性小,大氣孔少,孔的結構比較好,同時,孔壁上毛細孔的數量減少,也會帶來強度的改善,某種程度彌補了鈣質材料少帶來的不足。而且,高濃度料漿,帶來了生產的穩定,塌模的可能性很小。

參考文獻

[1]彭小芹,吳禮賢,楊峻峰等,《工藝參數對灰砂混凝土性能的影響》[J].中國搪瓷,1998,(4):25-30.

[2]張繼能,顧同曾,《加氣混凝土生產工藝》[M].武漢:武漢工業大學出版社,1992.

[3]彭軍芝,《蒸壓加氣混凝土中孔的形成、特徵及對性能的影響研究》[D].重慶:重慶大學材料科學與工程學院,2011.

作者簡介:王劉方,出生於1975年,男,專科學歷,工程師職稱,江蘇省宿遷市泗洪縣人,擔任加氣磚工廠生產主管,技術工程師。