簡介

側線汽提塔底通入過熱水蒸汽,在溫度不變以及總壓力一定時,降低油氣分壓,增加汽化率,即提高側線產品中輕組分的拔出率,從而降低產品中輕組分的含量。

對於酸性氣和氨的脫除,國內主要採用空氣氧化法和水蒸汽汽提法。由於酸性氣體及氨在高溫下溶解度降低,因此常採用汽提方式進行脫除和回收。現有採用汽提工藝主要為雙塔工藝和單塔工藝。但雙塔工藝由於裝置占地面積大、設備多、流程複雜、能耗高、投資大等缺點,現在已逐步被單塔加壓側線汽提工藝代替。

側線單汽提塔脫酸脫氨工藝

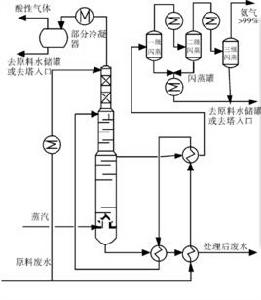

該工藝流程實質上是把雙塔汽提流程中的氨汽提塔和酸性氣汽提塔重疊在一個塔內。利用HS和CO的相對揮發度高於氨的特性,先將原料水中的HS和CO從汽提塔塔頂汽提出去,再通過控制適宜的塔體溫度,在塔體中部對氨汽提濃,通過側線抽出,使用變溫變壓的三級分凝的方法獲得較高純度的氨氣。

研究及套用現狀

(1)塔壓與溫度:

通常,塔的操作壓力和汽提體系溫度直接相關。工業上塔的操作壓力一般控制在0.5~0.7MPa。隨著塔壓力的升高,體系的操作溫度也隨著升高,由於廢水中含有部分離子氨,溫度的升高有利於離子氨的分解和脫除,以提高塔的分離效率。

對於汽提塔溫度,一般控制塔頂溫度小於50℃ ,塔底溫度為160℃左右。塔頂溫度與塔頂采出氣體中的水蒸汽含量、氨含量相關,較低的塔頂溫度有利於降低酸性氣體中水、氨的含量。塔頂氣相出料中的含較多的水和氨時,會存在銨鹽結晶問題而堵塞管道,因此應適當降低塔頂溫度。

(2)側線抽出口位置:

通常認為側線抽出口選擇在氣相中NH的濃度最高的塔板位置上。但是,對於具體工業情況,由於工況的變化,該位置往往難以精確確定。因此為方便調整,一般工業上都設有2~3個側線抽出口。但由於塔內自上而下氨濃度分布往往是隨著側線位置的改變而發生改變,因此文獻 中,也認為側線抽出口的位置在一定範圍內,對氨濃度影響不大,目前各廠運行的塔實際塔板在36~47層,側線采出位置在18~32層。

(3)側線抽出量:

側線抽出量是塔運行的一個關鍵指標。其大小對淨化水的質量以及塔能耗都有直接的影響。因此,工業上淨化水的質量調節主要是靠調節側線抽出量來實現的。設計汽提塔側線抽出量與塔的進料量的質量比為一般為7%~10%,但針對具體工況不同,也有將側線抽出量提高到12.5%。通常,側線抽出量越大,淨化水質越好,但同時,也會帶來塔能耗的增加。

套用

煤氣化廢水處理中雙側線汽提塔的加鹼脫氨

魯奇加壓煤氣化 工藝是當前國內外最廣泛使用的煤氣化技術,該工藝產生的煤氣化廢水含有酚、NH、CO、HS、脂肪酸、焦油等。由於煤氣化廢水多呈鹼性,而pH較高不利於萃取。為了使萃取在適宜的操作環境下進行,提出一種新的煤氣化廢水處理工藝,即酸氣飽和-萃取-雙側線汽提塔/酚塔工藝。該工藝採用酸性氣對煤氣化廢水進行飽和處理,調節廢水的pH為7~8;酸氣飽和後的廢水與萃取劑甲基異丁基酮(MIBK)進行逆流萃取;萃取相(包括酚和萃取劑)進酚塔;萃余相(包括水、CO、HS、NH、MIBK 和微量酚)進雙側線汽提塔,塔頂分離酸性氣,側線兩股出料,塔中部的上側線采出MIBK,塔下部的下側線采出NH,塔釜水進生化。

雙側線汽提塔是利用塔內上下的溫差以及介質中酸性氣、MIBK和NH在水中的溶解特性,達到分離的目的。由於蒸汽的汽提作用,塔釜中酸性氣、MIBK和NH汽提後向上移動,到塔頂後受到冷進料吸收作用,氣相中絕大部分MIBK和NH進入液相向下移動,而大部分CO和 HS則被汽提至塔頂除去。吸收了MIBK、NH和部分酸性氣的液流在流動過程中,反覆受到塔釜蒸汽的汽提作用和塔頂冷進料的吸收作用,最終在塔中部和下部分別形成MIBK和NH的富集段。通過側線采出,富集段中氣相分壓降低,原有的汽液平衡被破壞,液相中的組分向氣相轉移。在塔頂吸收、塔釜汽提和側線采出共同作用下,富含 MIBK的氣相從塔中部的上側線采出,經油水分離後 MIBK 循環使用;富含NH的氣相從塔下部的下側線采出,經三級分凝進氨精製。