概念

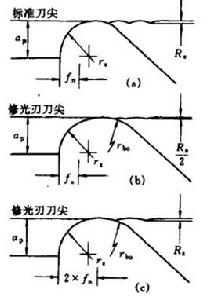

修光刃技術就是採用提高進給率的手段進行切削加工, 從而提高了表面性能。

以車削加工為例, 表面粗糙度可由下面經驗公式給出:

修光刃

修光刃式中,fn為進給量;rε為刀尖半徑。根據經驗公式,減小進給量或增加刀具半徑,均可減小表面粗糙度值, 但前者會降低生產效率, 而

後者會使切削力增大, 若要減小進給量而又要降低表面粗糙度值, 只有減小副偏角的角度。修光刃就是基於這種思想而開發出來的。它的基本設計思想是在標準刀片的最大允許刀尖半徑公差範圍內調整刀尖的幾何形狀, 使其近似於橢圓狀。

因此, 使用修光刃技術的優點就在於實現了“加工時間減半,表面質量倍增”。另外, 有些場合可以省去磨削工序, 即實現了“以車代磨”。

修光刃的形狀

修光刃副偏角一般取0°~3°,長度為1.1~1.5倍的走刀量。通常情況下,修光刃的外形有圓弧形和直線形2種。

圓弧修光刃

刀尖圓弧半徑r增大,可提高加工表面的光滑程度和刀具耐用度;但同時也會增加磨削力,易產生振動。對於高速磨削鋼車刀,r為0.5~5mm;對於硬質合金車刀,r為0.5~2mm。精車時r取小值,粗車時取大值。對一般普通車床,取值不超過2mm。

直線修光刃

當圓弧過渡刃不易磨或者對稱時,可採用直線修光刃。當修光刃的長度取0.5~2mm時,偏角通常取主偏角的一半左右。

切屑處理

切削層是由切削部分的一個單一動作所切除的工件材料層。例如在進行車削時, 當工件旋轉一周時, 為車刀切削刃沿工件軸線移動f (進給量)距離所切下的一層金屬。其切削麵積為進給量與背吃刀量的乘積。當進給量增加時, 切屑截面的面積也增加, 切屑從前刀面被排出時的塑性變形就加大, 從而導致切屑容易被折斷。因為修光刃刀片剛好可以提高進給量, 所以從切屑處理的角度來講也是十分有利的。

修光刃的套用

由於修光刃刀尖半徑形狀具有特殊形狀,所以在套用上應當注意以下幾個問題:

進給量

當進給量很大時,為減小切削後的殘餘面積, 改進工件表面粗糙度, 可在副偏角磨好後, 再磨1 個與進給方向相平行的修光刃。切削時可適當增大進給量, 提高生產效率和刀具的耐用度。但修光刃過大會使切削力增加而引起振動。

主偏角

修光刃刀片之所以能夠減少表面粗糙度值是因為它擁有接近零度的副偏角。但是這個副偏角取決於刀片的形狀和刀柄的主偏角的大小。主偏角發生變化時, 副偏角同時也要發生改變, 這就意味著修光的效果將降低或者失去。通常推薦主偏角為95°。

工件材料

加工塑性金屬、低碳鋼、有色金屬時, 加工表面經常出現類似於擦傷那樣的不光澤面。這主要有2個原因, 一個是積屑瘤引起的;另一個是修光刃引起的(刀尖與工件接觸長度比標準刀片長), 但通過提高切削速度可以解決這個問題。